технологические решения

ГеММа-3D.Комплект поставки 5D расширенный

Подготовка УП для станков с ЧПУ: фрезерных (2-х,3-х,4-х, 5-ти координатных), электроэрозионных, сверлильных, токарных, гравировальных, установок лазерной наплавки по 3D,2D,STL-моделям и растровым изображениям, с использованием возможностей компонентов ModuleWorks, обеспечивающих расширенные опции при разработке УП 5D-обработки, включая контроль подрезов с использованием контрольных поверхностей.

Комплект поставки 5D расширенный, помимо функционала конфигураций комплектов поставки 3+2D и 5D стандартный, содержит модуль расширения 5D+, включающий компоненты системы ModuleWorks, с дополнительными специализированными функциями, учитывающими практически все возможности современных станков с ЧПУ и новейшие эффективные решения в области технологии механической обработки. Благодаря этим функциям использование модуля обеспечивает:

- многократное повышение производительности обработки;

- повышение качества поверхностей после обработки;

- возможность выполнения практически всех обрабатывающих операций на одном обрабатывающем центре с ЧПУ с минимальным количеством технологических установов, если это позволяет оборудование;

- возможность обработки наиболее сложных деталей с криволинейными поверхностями;

- снижение затрат на инструмент;

- снижение износа оборудования.

Развитие возможностей технологического оборудования с ЧПУ вместе с всесторонними исследованиями в области обработки металлов резанием создают различные инновации в сфере технологий обработки деталей на станках с ЧПУ. К ним можно отнести такие современные технологии фрезерной обработки, как высокоскоростное фрезерование, вихревая и трохоидальная обработка материала с большой глубиной резания и постоянной одинаковой нагрузкой на инструмент, непрерывная 5-осевая высокоточная обработка сложных криволинейных поверхностей с обеспечением любого требуемого угла наклона инструмента относительно детали. Эти технологии позволяют существенно снизить трудоёмкость механической обработки на станках с ЧПУ, повысить качество поверхностей после неё, а также выполнить на одном обрабатывающем центре с ЧПУ практически все обрабатывающие операции технологического процесса, которые традиционно выполнялись на различных типах оборудования.

Вместе с тем, подобные технологические инновации выдвигают новые требования к функционалу систем подготовки управляющих программ. Далеко не все современные САМ системы дают возможность разрабатывать управляющие программы, способные обеспечить применение современных технологических приёмов и максимально использовать функции современного высокотехнологичного оборудования.

Модуль расширения 5D+ CAM системы «Гемма-3D» создан именно для этих целей: благодаря использованию библиотек системы «ModuleWorks» (ведущего европейского разработчика универсального программного обеспечения САМ), в модуле учтены все современные тенденции повышения эффективности мехобработки, включая высокоскоростное фрезерование, вихревую обработку, различные способы управления осью инструмента для непрерывной 5-осевой обработки, управление расположением точек траектории и вектора инструмента в данных точках, управление точностью этого расположения, широкий функционал вспомогательных перемещений (подводов, отводов и переходов инструмента), обеспечивающий безопасность сложной 5-осевой обработки, и многое другое.

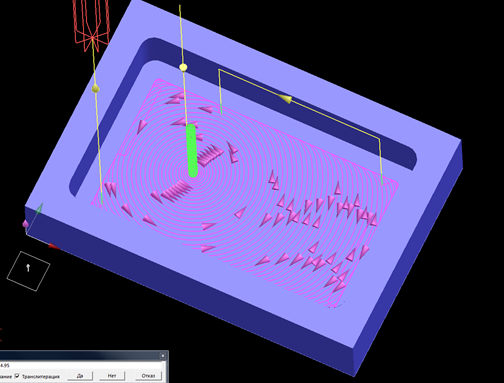

Так, для черновой выборки материала заготовки, на ряду с хорошо зарекомендовавшими себя и отработанными традиционными стратегиями эквидистантного, спирального или линейного (растрового) движения инструмента, в последнее время используются так называемые «вихревые» стратегии, при которых охват фрезы материалом на рабочем проходе постоянный, а переход между рабочими проходами осуществляется вихревыми движениями на ускоренной подаче. Это позволяет производить выборку с большой глубиной резания и, следовательно, полноценно использовать всю режущую часть монолитных и «кукурузных» фрез. Т.к. в данном случае нагрузки на шпиндель и инструмент прогнозируемые и постоянные, возможно добиться значительного повышения производительности и снижения затрат на режущий инструмент. Подобная стратегия используется в ведущих современных САМ системах (например, в PowerMill, NX, SolidCAM и т.д.). В системе «Гемма-3D» эта стратегия применяется в обработке «3D+: черновая», доступной в модуле расширения 5D+.

На приведённом ниже рисунке производится выборка простого прямоугольного колодца фрезой диаметром 12 мм с шагом по ширине ае=2.5 мм на всю глубину кармана (ар=20 мм). Фреза врезается по наклонной спирали по середине ширины колодца, далее раскручивается с постоянным шагом ае по спирали в плоскости. Когда фреза доходит до стенок колодца, форма проходов меняется и адаптируется таким образом, чтобы обеспечивать постоянный охват фрезы материалом. В рассматриваемом случае используется попутно-встречное направление (чередование), поэтому почти вся обработка происходит на рабочей подаче (без ускоренных переходов): от стенки до стенки фреза движется по гладкой траектории, обеспечивающий постоянный охват материалом, проходит вдоль стенки и возвращается с изменением направления резания. Когда фреза доходит до углов колодца, траектория также адаптируется и трансформируется в более короткие плавные проходы в угловых зонах.

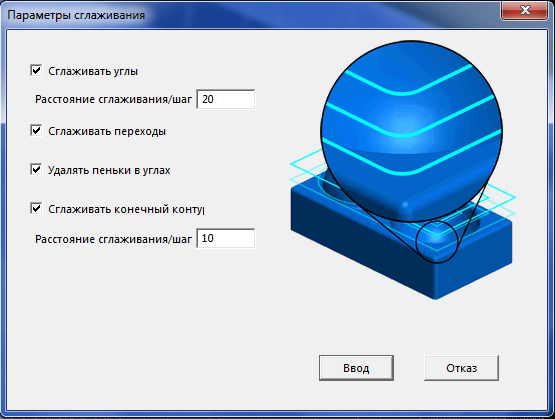

Для обеспечения высокопроизводительного высокоскоростного резания, характеризующегося работой в температурном диапазоне пластической деформации обрабатываемого материала, необходимы гладкие траектории движения фрезы без резких изменений направления движения (в противном случае резко ускоряется износ оборудования, неизбежны частые поломки инструмента, качество обрабатываемых поверхностей будет низким, вплоть до брака). Во всех стратегиях модуля расширения 5D+, включая рассмотренную черновую выборку, предусмотрены настройки сглаживания траектории движения фрезы, обеспечивающие эффективное использование технологии высокоскоростной обработки.

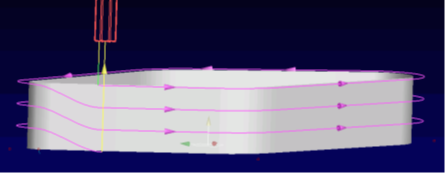

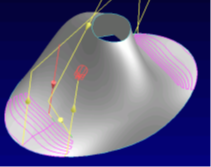

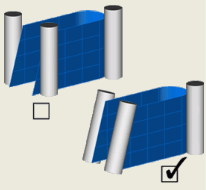

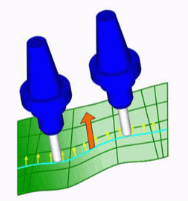

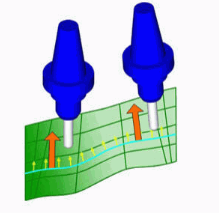

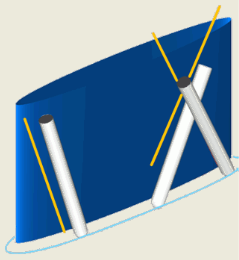

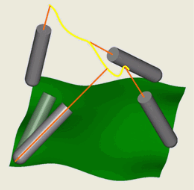

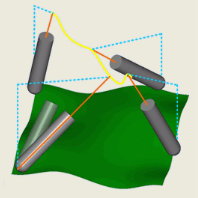

Плавность траекторий может быть обеспечена как в одном слое, таки и между различными слоями. Например, для обработки стенок детали по уровням для обеспечения плавного перехода между уровнями проходы траектории могут быть трансформированы в спираль (на первом рисунке ниже), либо может быть обеспечен плавный переход между ровнями (на втором рисунке).

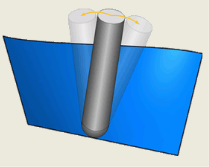

Эффективным решением для обеспечения высокоскоростной обработки открытых элементов (выступов, бобышек) с острыми боковыми кромками (внешними углами) является функция построения петель, которые позволяют инструменту двигаться без торможений в этих местах. При этом параметры петель также регулируются.

Часто режущие кромки современных дорогостоящих фрез используются недостаточно эффективно. Например, для обработки пологих и отвесных участков поверхности детали используется один и тот же шаг между проходами фрезы, при этом где-то фреза работает преимущественно торцем, где-то только боковой частью, где-то скруглением режущей кромки, тогда как для пологих участков (близких к горизонтальным) эффективно использовать больший шаг по ширине, а для отвесных (близких к вертикальным) – по глубине. Для обеспечения эффективного задействования режущей части инструмента в стратегиях модуля расширения 5D+ предусмотрено задание диапазона углов: обработка строится только для тех частей поверхности детали, в которых угол между заданным вектором направления и нормалью к поверхности находится в заданном диапазоне углов, либо вне этого интервала. Таким образом, можно разделить обработку пологих и отвесных участков.

Также для более рационального использования режущей части фрезы предусмотрено адаптивное распределение проходов траектории, при этом регулируется максимальное расстояние между проходами (максимальный шаг строк), в пределах которого система автоматически распределяет проходы исходя из геометрии обрабатываемой поверхности.

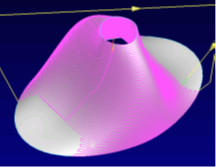

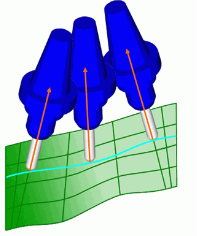

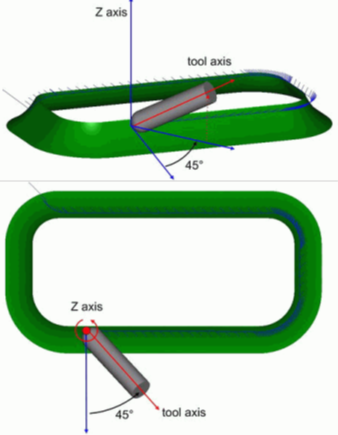

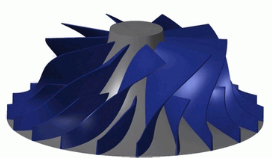

Изготовление различных деталей со сложными криволинейными поверхностями (лопатки моноколёс типа блисков и шнеков, поднутрённые аэродинамические поверхности авиационных деталей, отдельные лопатки турбин и компрессоров и т.д.) стало возможным на одном оборудовании с минимальным количеством технологических установов благодаря использованию непрерывного 5-координатного фрезерования, при котором одновременно задействованы все 5 осей станка с ЧПУ.

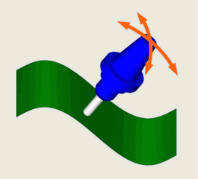

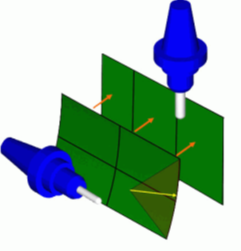

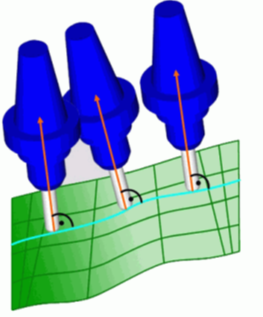

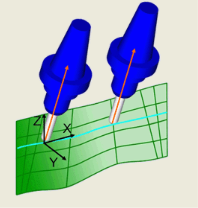

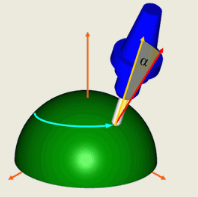

В модуле расширения 5D+ доступны практически все известные стратегии непрерывного 5-координатного фрезерования, в первую очередь, благодаря уникальным и гибким инструментам управления мгновенным положением оси фрезы. Наклон оси фрезы может задаваться различными способами, включая:

перпендикулярно поверхности (с возможностью задания ограничений наклона инструмента);

относительно направления движения (с возможностью задания отклонений как вдоль направления движения, так и в сторону от него, при этом конкретная реализация такого отклонения зависит от типа бокового наклона);

по изолиниям поверхности (с возможностью выбора параметрической координаты поверхности (U или V), вдоль который движется фреза, и дополнительного задания угла относительно направления движения);

изменение угла при наклоне фрезы по движению или боковом наклоне;

задание ширины бокового «веера» (позволяет посредством развертки веером оси инструмента сгладить резкий скачок направления бокового наклона оси инструмента в месте стыковки двух обрабатываемых поверхностей);

задание предела радиуса поверхности (параметр используется для задания порогового значения радиуса кривизны изолиний, при этом все изолинии с радиусом больше, чем пороговая величина, считаются прямыми линиями и поверхность рассматривается и обрабатывается как плоская);

выравнивание оси на боковые стороны (позволяет в начале и конце обрабатываемой поверхности наклонить ось инструмента не вдоль изолинии, а вдоль граничной линии поверхности);

уточнение закрученного бокового наклона (автоматическая коррекция направления бокового наклона фрезы при обработке боком фрезы закрученных линейчатых поверхностей, в результате получается более качественная обработка боком фрезы таких поверхностей и более тесный контакт между обрабатываемой поверхностью и инструментом);

перпендикулярно кривой (в каждой расчетной точке боковой наклон оси инструмента проводится в плоскости, проходящей через нормаль к обрабатываемой поверхности и направление по нормали к нижней граничной кривой поверхности);

перпендикулярно движению (в каждой расчетной точке боковой наклон оси инструмента проводится в плоскости, ортогональной к строке обработки, содержащей эту точку);

перпендикулярно каждому контуру по одному вектору или двум векторам;

по нормали к поверхности и направлению шпинделя;

в указанном направлении;

по контрольным векторам (позволяет определить отрезки, задающие направление бокового наклона в некоторых реперных точках прохода обработки, при этом направление бокового наклона в точках, лежащих между двумя соседними реперными точками, плавно меняется от одного направления к другому, а угол отсчитывается от нормали к обрабатываемой поверхности);

задание относительного угла;

направление на ось;

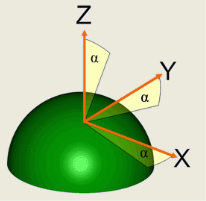

абсолютный угол к оси;

угол вокруг оси (в каждой расчетной точке прохода обработки инструмент, расположенный по нормали к обрабатываемой поверхности, вращается вокруг направления осей X, Y, Z, либо вокруг направления произвольного отрезка);

из точки и в точку;

из кривой и к кривой;

по ближайшей точке (направляющий вектор, соединяющий расчетную точку строки обработки с выбранной пользователем кривой, имеет наименьшую длину);

угол от кривой и к кривой;

и некоторые другие специфические способы задания наклона оси инструмента.

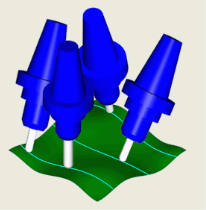

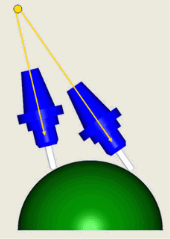

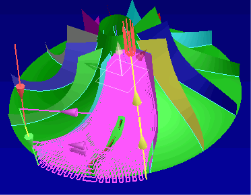

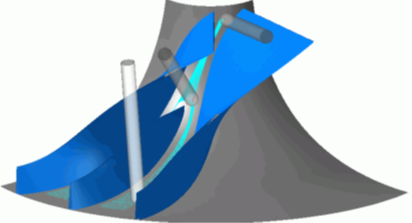

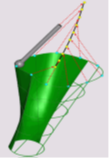

Одними из наиболее сложных деталей с точки зрения технологии их изготовления являются моноколёса с лопаточным венцом (блиски, шнеки, спрямляющие и направляющие аппараты турбин и двигателей и др.). В модуле расширения 5D+ предусмотрены специализированные стратегии для обработки моноколёс, а также способы управления углом наклона фрезы при их обработке.

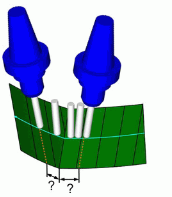

Эффективным решением является черновая обработка моноколёс, позволяющая использовать 5-осевую черновую выборку межлопаточных каналов по сложным пространственным траекториям движения фрезы.

Помимо этого, предусмотрены чистовые стратегии обработки ступицы и лопаток моноколёс, а также подбора радиуса в местах их стыковки.

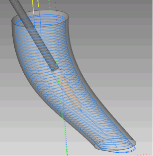

Технологически сложными конструктивными элементами деталей также являются различные каналы и трубы. Для их обработки в модуле расширения 5D+ предусмотрены специальные стратегии обработки с рациональной ориентацией оси фрезы, а также вывода инструмента из канала.

Все эти и многие другие специальные функции для создания наиболее эффективных управляющих программ доступны в Комплекте поставки 5D расширенный CAD/CAM системы «Гемма-3D».

Оставьте свои контакты и мы обязательно свяжемся с Вами.