технологические решения

ГеММа-3D.Модуль электроэрозионной обработки

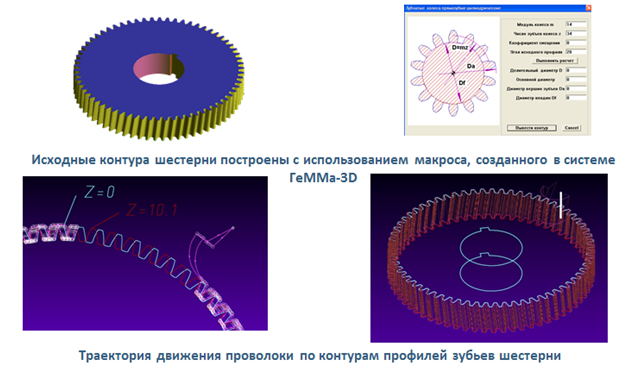

Модуль электроэроззионной обработки 2D/4D предназначен для разработки управляющих программ станковэлектроэроззионной обработки проволокой с постоянным и переменным наклоном проволоки, используя контур в плоскости и другой контур для задания переменного угла.

Модуль электроэрозионной обработки 2D/4D предназначен для разработки управляющих программ станков электроэрозионной обработки проволокой с постоянным и переменным наклоном проволоки, используя контур в плоскости и другой контур для задания переменного угла.

При разработке УП автоматически рассчитывается несколько проходов с разными направлениями с применением коррекции на диаметр проволоки, задаются точки технологического останова для работы с технологическими приспособлениями удержания заготовки от перекоса.

В состав модуля электроэрозионной обработки 2D/4D входят:

- электроэрозионная обработка 4D (опционно);

- электроэрозионная обработка 2D;

- геометрический редактор-2D;

- геометрический редактор-3D;

- редактор шрифтов;

- модуль формирования и редактирования проекта управляющей программы;

- редактор управляющих программ в инвариантном и машинном кодах;

- функция импорта 3D-геометрии из файлов следующих форматов: SAT, DXF, IGES, KOMPAS-3D, STL, EPS, Parasolid, Step;

- прямой интерфейс по импорту 3D-моделей и чертежей из САПР КОМПАС-3D;

- программные средства разработки макропроцедур и постпроцессоров;

- универсальный постпроцессор, преобразующий инвариантный код в код конкретной системы ЧПУ.

Модуль электроэрозионной обработки 2D/4D позволяет рассчитывать траектории и генерировать управляющие программы для обработки на электроэрозионном оборудовании с ЧПУ.

Модуль ЭЭО 2D / 4D включает в себя:

-

Функциональный компонент 2D CAD, обладающий следующими основными возможностями, необходимыми для ЭЭО:

- чтение внешних файлов из различных CAD систем с геометрией по форматам DXF , PostScript, IGES;

- прямой формат импорта данных из КомпасГрафик;

- возможность построения контура детали, включая построение отрезков, дуг, сплайнов и текстовых надписей;

- построение примитивов окружность, прямоугольная рамка, шпоночный паз;

- построение спиралей, эллипсов, спиралей , эвольвент, кривых второго порядка;

- построение сплайн кривых по точкам;

- построение сопряжения между двумя и тремя элементами;

- афинные преобразования (перенос, поворот, масштабирование, растяжение, отражение);

- размножение и повтор фрагмента;

- построение эквидистант с возможностью различного обхода углов, включая петли;

- возможность измерений линейных размеров и углов, расстояний, отклонений, длин и площадей.

Дополнительные возможности функционального блока 2D CAD для ЭЭО:

- макробиблиотека для формирования геометрии зубчатых цилиндрических колес.

-

Функциональный компонент CAM, обладающий следующими основными возможностями, необходимыми для ЭЭО:

- управление диаметром проволоки, высотой заготовки и высотой установки в зоне обработки;

- управление режимами обработки – величиной искрового зазора, параметрами генератора и промывки;

- возможность назначения специфических параметров обработки для каждого типа станка;

- возможность задание эквидистантного припуска ;

- возможность многопроходных обработок в том числе с изменением направления обхода контура;

- возможность задания различных вариантов подхода – отхода (по перпендикуляру, по касательному отрезку и касательной

- дуге, комплексные подходы из отрезков и дуг) ;

- обход углов с зазором превышающем искровой зазор ;

- обход углов по петле, чтобы обеспечить остроту угла;

- обработка сплайнов круговой интерполяцией с учетом точности.

Дополнительные возможности функционального блока CAM для ЭЭО:

- программирование обработки отверстий для “супердрели”;

- программирование выжигания мелких пазов.

-

Для двух основных способов ЭЭО в функциональном компоненте CAM реализованы следующие возможности:

3.1 Проволочная электроэрозионная (электроискровая) резка 2D

- обработка замкнутого контура от произвольной заданной точки;

- обработка фрагмента контура между двумя заданными точками на контуре;

- задание точек начала и конца обработки вне контура;

- задание точек останова на контуре для возможности перехвата заготовки или выпадающего отхода;

- учет контура заготовки для задания быстрых перемещений;

- обработка с коррекцией на радиус и без коррекции;

- обработка с постоянным углом наклона проволоки.

3.2 Проволочная электроэрозионная (электроискровая) резка 4D по двум контурам заданных на разных высотах

- указание отрезков соответствия между контурами;

- автоматическое построении соответствия равномерно по длине или базовым элементам;

- возможность выбора способа интерполяции (круговая, линейная, коническая) формируемой с учетом точности.

Оставьте свои контакты и мы обязательно свяжемся с Вами.