технологические решения

ГеММа-3D.Модуль обработки листового материала резкой

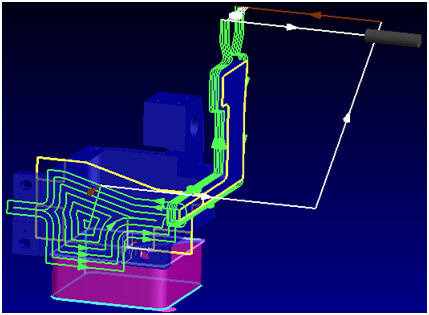

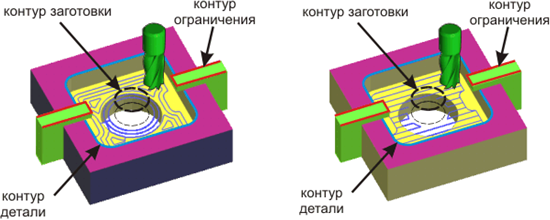

Модуль листовой обработки резкой системы ГеММа-3D обеспечивает получение эффективных программ обработки контурной обработки, в которой одним и тем же инструментом обрабатывается набор замкнутых контуров, расположенных внутри контура листа заготовки. Раскладка контуров на листе выполняется с помощью опций меню редактора 2D системы ГеММа-3D

Модуль листовой обработки резкой системы ГеММа-3D обеспечивает получение эффективных программ обработки контурной обработки, в которой одним и тем же инструментом обрабатывается набор замкнутых контуров, расположенных внутри контура листа заготовки. Предназначен для контурной обработки, в которой одним и тем же инструментом обрабатывается набор замкнутых контуров, расположенных внутри контура листа заготовки. Учитываются технологические особенности обработки толстых листов и создание перемычек, если требуется, чтобы детали не выпадали после резки. Имеются собственные опции автоматической и ручной раскладки листов. Работает как в среде 2D так и в среде 3D редактора (по заявке).

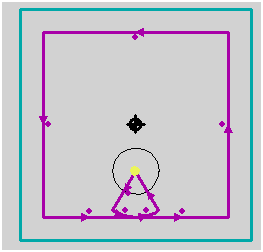

Раскладка контуров на листе выполняется с помощью опций меню редактора 2D системы ГеММа-3D.

В состав модуля обработки листового материала резкой входят:

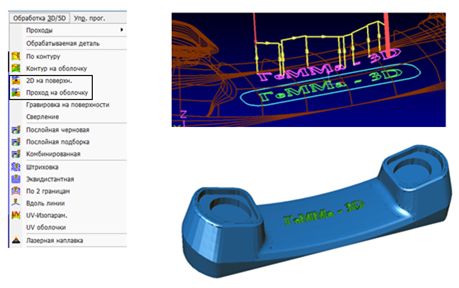

- гравировка 3D;

- гравировка 2D;

- обработка листового материала резкой;

- геометрический редактор-2D;

- геометрический редактор-3D;

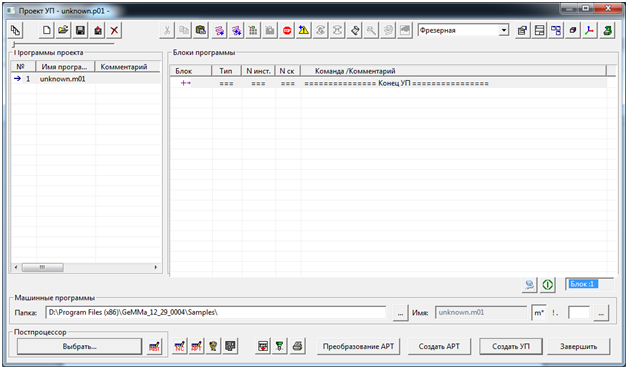

- модуль формирования и редактирования проекта управляющей программы;

- редактор управляющих программ в инвариантном и машинном кодах;

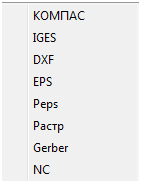

- функция импорта 3D-геометрии из файлов следующих форматов: SAT, DXF, IGES, KOMPAS-3D, STL, EPS, Parasolid, Step;

- прямой интерфейс по импорту 3D-моделей и чертежей из САПР КОМПАС-3D;

- программные средства разработки макропроцедур и постпроцессоров;

- универсальный постпроцессор, преобразующий инвариантный код в код конкретной системы ЧПУ

Основные преимущества модуля обработки листового материаларезкойCAD/CAM системы ГеММа-3D:

-

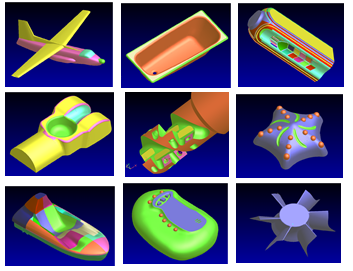

Построение математических моделей деталей и агрегатов любой степени сложности.

-

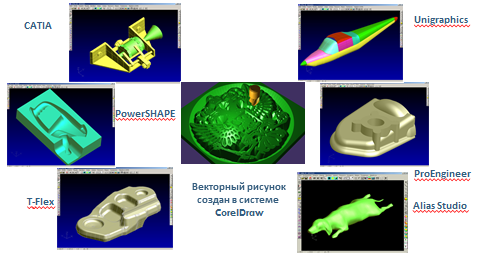

Импорт математических моделей из известных систем компьютерного моделирования.

-

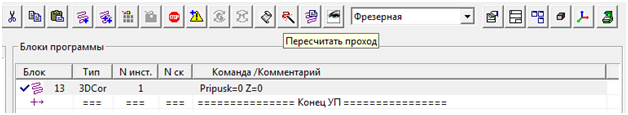

Управление процессом создания управляющих программ с использованием технологических проходов , макроциклов и станочных команд.

-

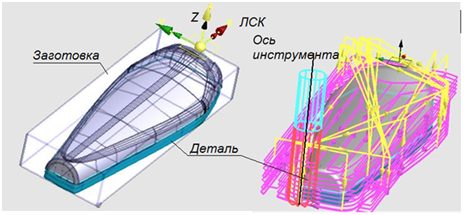

Создание и редактирование локальных систем координат.

Команды обработки модуля фрезерования в 3D редакторе обеспечивают:

-

Применение магазина инструмента и отображение параметров хвостовика при разработке прохода.

-

При создании прохода инструмент автоматически ориентируется по оси Z выбранной локальной системы координат.

-

Управление проходом с помощью шаблона.

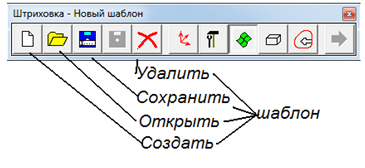

Блок-шаблон – это структура, содержащая все данные о созданном проходе. Сохранение проходов в виде блок-шаблонов, позволяет технологу в любой момент вернуться к уже созданному проходу и внести требуемые корректировки с минимальными временными затратами.При проектировании новых проходов пользователю становиться доступно панельное меню «заполнения шаблонов». Для различных видов обработок эта панель может иметь неодинаковый набор функциональных кнопок, среди которых, однако, возможно выделить наиболее типичные.

-

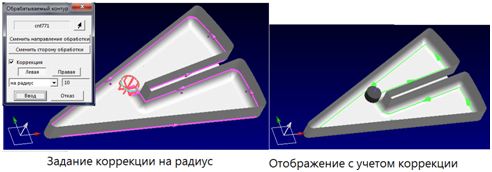

Обработку2D/2.5Dконтуров деталей, карманов и колодцев с учетом попутного или встречного фрезерования, а также введения режима коррекции на радиус инструмента.

-

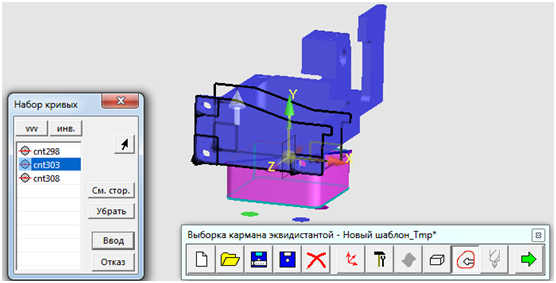

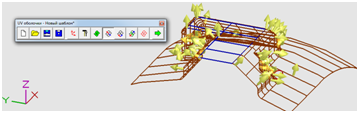

Применение в шаблонах объектов каркасной геометрии (контуры, кривые), которые показываются в соответствующих панелях в виде таблиц.

-

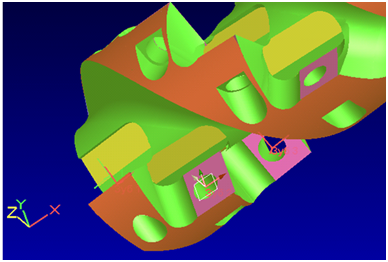

Обработку корпусных деталей методом 2.5D обработки с одной установки с автоматическим расчетом углов поворота.

-

Разработку контурных проходов с черновым припуском.

-

Расфрезерование отверстий по спирали с коррекцией на диаметр.

-

Проходы 2.5D обработки можно использовать при разработке проходов 3D обработки также как и контуры, полученные в результате автоматической обводки растровых изображений.

-

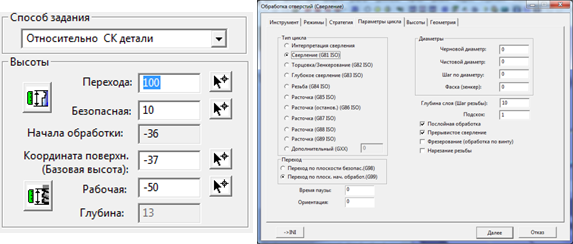

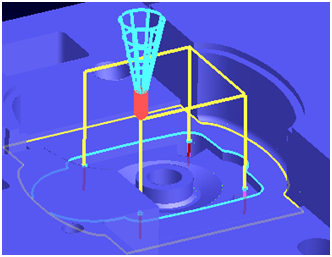

Построение проходов обработки отверстий с помощью стандартных циклов осевой обработки или их интерпретации. Высоты можно задавать, выбирая точки на поверхности или концы осей отверстий.

-

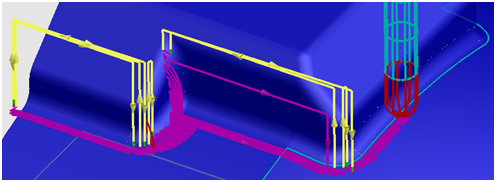

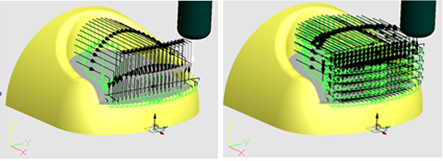

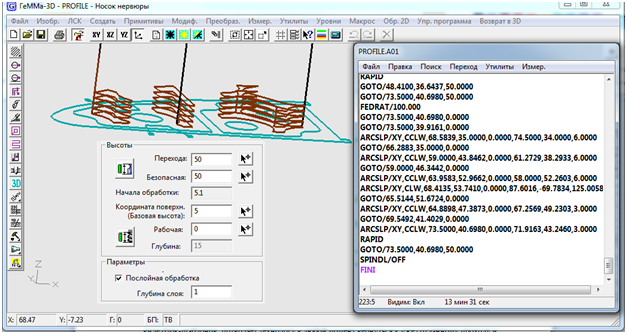

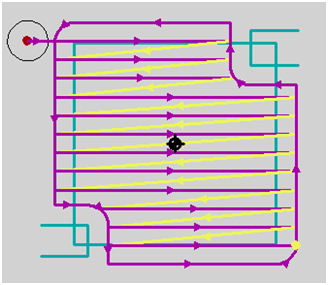

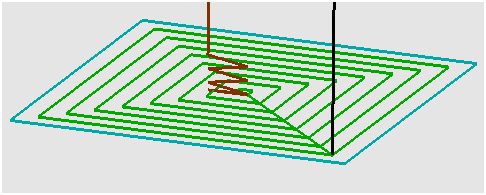

Черновую послойную обработку. Различные способы снятия слоя (штриховка, эквидистанта, петля, подборка). Для заданной заготовки система позволяет построить наиболее эффективную траекторию черновой обработки, используя различные комбинации параметров панелей. Можно обеспечить врезание при обработке открытых карманов вне заготовки.

-

Послойная подборка для выполнения получистовой и чистовой обработок по траекториям обработки, расположенным в плоских сечениях с учетом радиуса закругления режущей части, величины гребешка, а также вводом в программу команд коррекции на переточку диаметра инструмента.

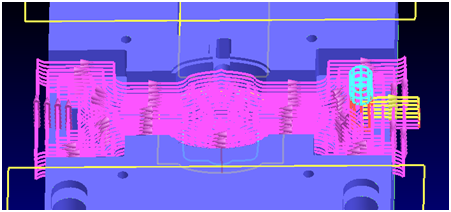

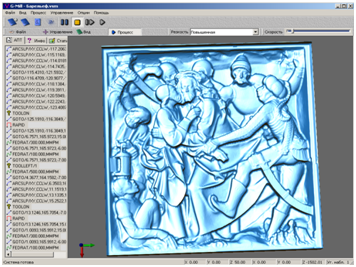

Контроль прохода в G-mill

-

Обработка штриховкой. Траектории расположены в параллельных плоскостях, перпендикулярных плоскости XYЛСК. Автоматически рассчитывает зоны доработки после предыдущего инструмента. Можно обеспечить вывод траектории с параметрами, требуемыми для 3D коррекции на радиус режущей части.

-

Комбинированная фрезерная обработка. По заданным параметрам автоматически рассчитываются зоны для послойной обработки штриховкой (траектории строк обработки в горизонтальных плоскостях), а затем штриховкой (траектории строк обработки в вертикальных плоскостях.

-

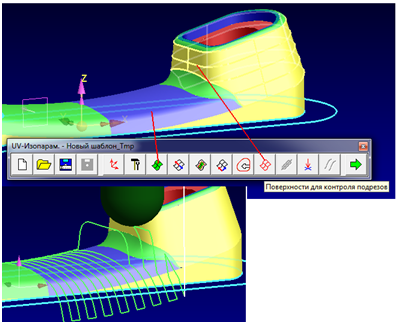

Получистовая обработка оболочек с применением двух направляющих кривых для расчета строк траектории, эквидистантных заданным кривым по поверхности, в плоскости, или строк, перпендикулярным заданным кривым при их проецировании на плоскость XY ЛСК. Возможна обработка по спирали.

-

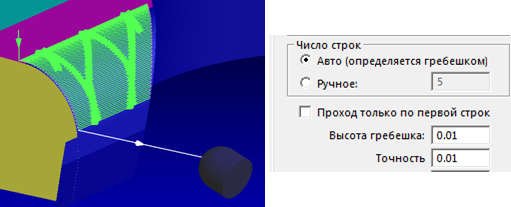

Обеспечение заданной высоты гребешка во фрезерной UV-обработке.

-

Обеспечение автоматического расчета траектории без зарезов.

-

В UV-оболочки можно обработать сразу все поверхности с заданной величиной гребешка.

-

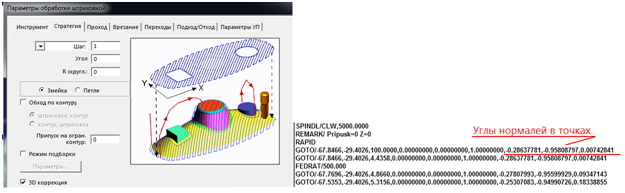

Выдача УП с учетом коррекции как на радиус цилиндрической части, так и на радиус рабочей части (3D коррекция).

-

Добавление слоев предварительной обработки в проходы 3-х осевой фрезерной обработки поверхностей.

-

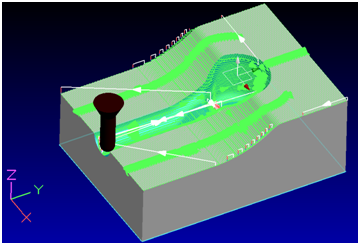

Обработка растровых и STL-объектов.

-

Фрезерование по растровым моделям выполняется в 2D редакторе.

-

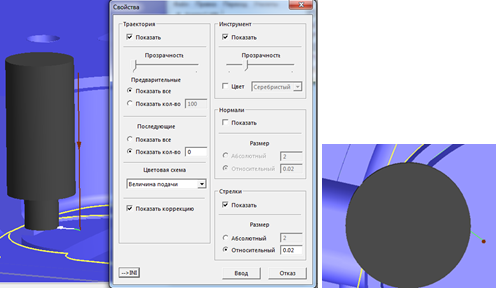

Контроль и редактирование управляющих программ с прорисовкой траекторииНастройка способа отображения траектории и геометрии инструмента, в том числе:

- прозрачность тонированного изображения инструмента;

- стрелки направления и нормали в конце кадра.

При контроле изображается хвостовик, что позволяет выполнить контроль положения хвостовика относительно стенок детали.

-

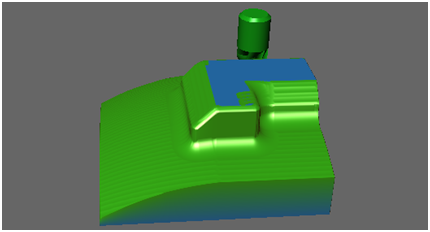

Встроенный в систему программный модуль визуализации 3-х осевой фрезерной обработки G-mill позволяют получить модель обработанной детали в процессе выполнения каждого кадра программы.

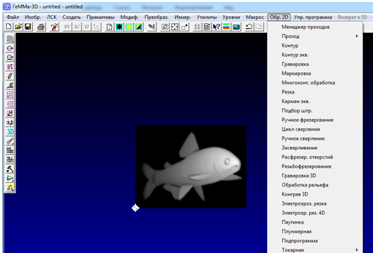

2. Геометрический редактор 2D системы ГеММа-3D представляется в виде диалоговой панели с меню и панелями инструментов:

Редактор 2D системы ГеММа-3D обеспечивает:

создание математических моделей деталей на плоскости;

формирование и редактирование надписей (текстовых строк);

создание растровых подложек для гравировки;

технологические построения, связанные с процессом обработки;

построение технологических проходов для всех модулей обработки, входящих в систему ГеММа-2D ( фрезерование 2/2.5D, гравировка 2/3D, электроэрозионная 2/4D, токарная, токарно-фрезерная, плунжерная, листовая обработка);

Доступность указанных выше опций определяется типом купленного модуля обработки. В частности в данном модуле из типов проходов доступны только:

Импорт математических моделей известных форматов данных.

Модели 2D из КОМПАСа импортируются напрямую.

Управление процессом создания управляющих программ с использованием технологических проходов, макроциклов и станочных команд.

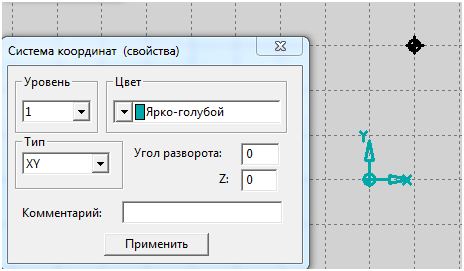

Создание и редактирование локальных систем координат.

Команды обработки модуля фрезерования в 2D редакторе обеспечивают:

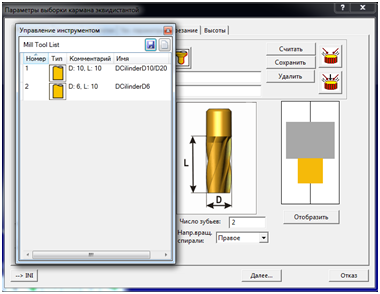

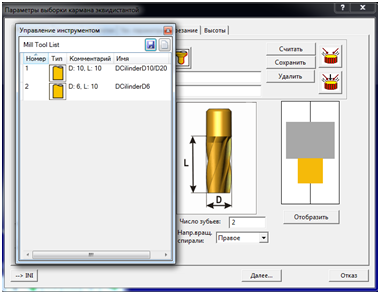

Применение магазина инструмента и отображение параметров хвостовика при разработке прохода.

При создании прохода инструмент автоматически ориентируется по оси Z , перпендикулярной плоскости графического окна. Но просмотре траектории в редакторе машинных программ будет видно положение траектории в пространстве с учетом назначенных высот и слоев.

Управление проходом с помощью шаблона.

Блок-шаблон – это структура, содержащая все данные о созданном проходе. Сохранение проходов в виде блок-шаблонов, позволяет технологу в любой момент вернуться к уже созданному проходу и внести требуемые корректировки с минимальными временными затратами.При проектировании новых проходов пользователю становиться доступно панельное меню закладок управления шаблоном.

Применение различных типовых описаний геометрии инструмента.

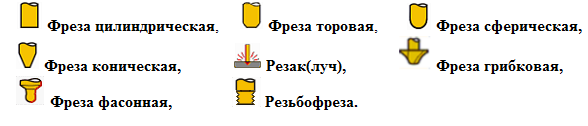

В опциях фрезерной обработки используется следующий инструмент:

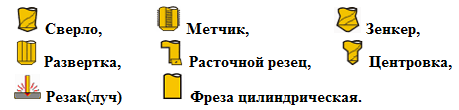

В опциях сверлильной обработки используется следующий инструмент:

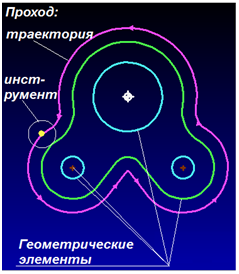

Показ траектории прохода в графическом окне вместе с имеющимися на активных уровнях геометрическими элементами.

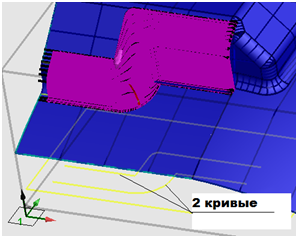

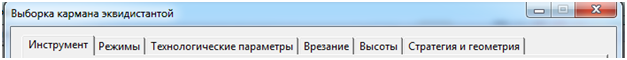

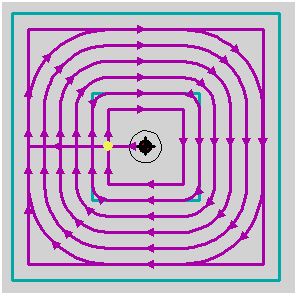

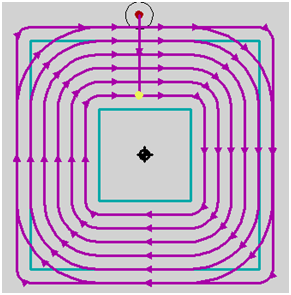

Обработку 2D/2.5D контуров карманов и выступов с учетом попутного или встречного фрезерования эквидистантными траекториями или параллельными строками (штриховкой).

Использовать пять схем задания контуров:

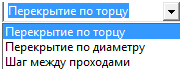

Задавать расстояние между строками тремя способами:

Применять три типа штриховки при подборке и торцовке плоскостей:

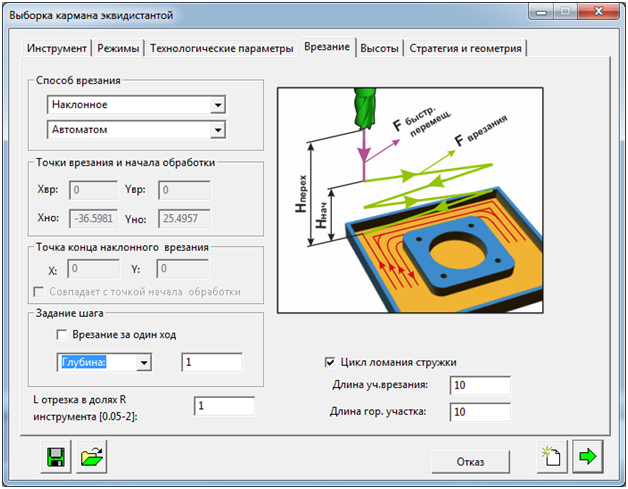

Использовать три способа врезания: вертикальное, наклонное и винтовое при обработке карманов и контуров. В каждом из способов поддерживаются автоматический и ручной режимы. В наклонном врезании появилось три способа задания угла врезания: через уклон, угол и глубину.

Просмотр врезания доступен в редакторе АРТ и машинных программ

Два способа обработки контуров :по эквидистанте и по контуру.

При обработке "по эквидистанте" по контуру движется периферия инструмента. Центр инструмента движется в этом случае по эквидистанте, которая строится с учетом радиуса инструмента и припуска на обработку. При обработке "по контуру" - центр инструмента движется либо по линии контура, либо по эквидистанте, которая учитывает припуск на обработку.

Имеются переключатели, позволяющие команде «Контур экв» строить траекторию «по контуру», а команде «Контур»- по эквидистанте.

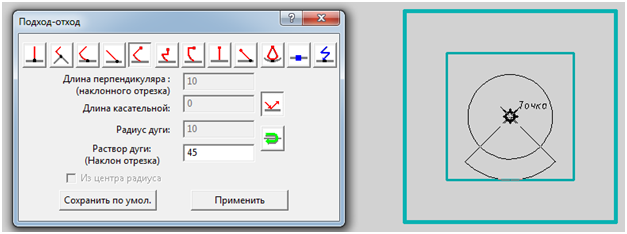

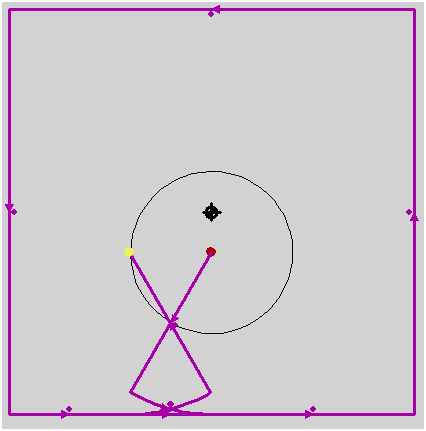

Использовать два варианта задания подхода-отхода.

В команде «Контур» подход/отход определяется типом (выбирается иконка), длинами отрезков и радиусом дуги, углом наклона, а также точкой. Положение точки определяется с использованием временного изображения типа «резиновая нить».

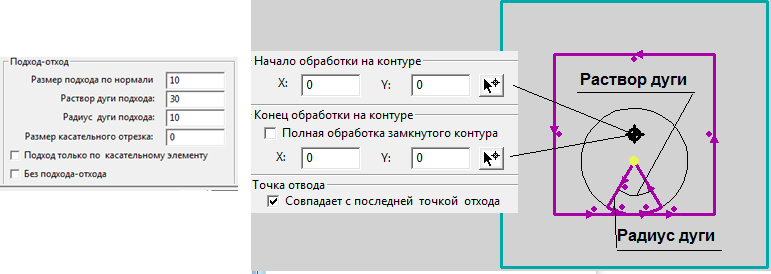

В команде «Контур экв.» подход/отход задается численными параметрами и опциями выбора точек.

Два способа скруления траектории контура в острых углах

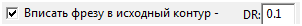

Если траектория совпадает с исходным контуром, то создаваемая дуга скругления имеет радиус больше радиуса инструмента на величину DR.

Если траектория строится как эквидистанта , то создаваемая дуга скругления имеет DR.

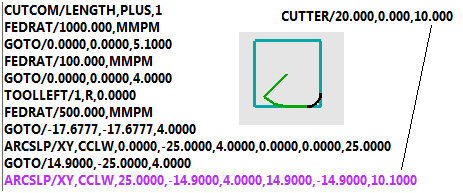

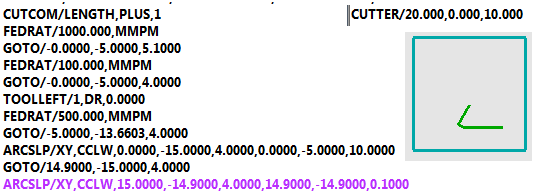

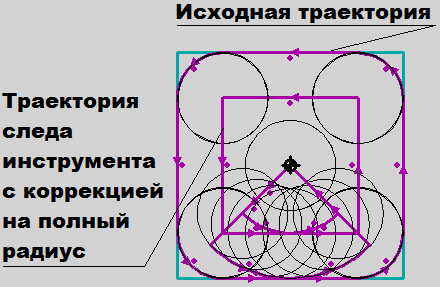

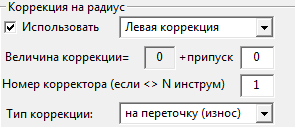

Залавать коррекцию на диаметр (радиус цилиндрической части)двумя способами: на полный радиус или на переточку.

Коррекция на переточку задается для траектории УП, эквидистантной к контуру.

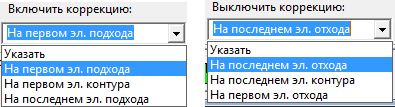

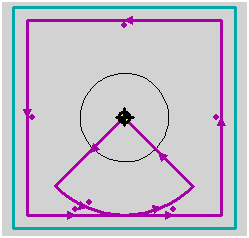

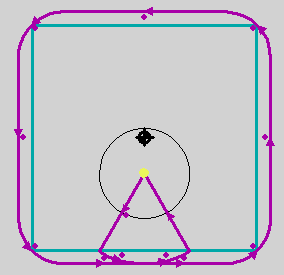

Управление положением включения коррекции на радиус (указанием мышью на элемент или автоматически в соответствии с опцией):

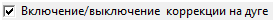

Отслеживание возможности включения коррекции на дуге на станке.

Многие станки не позволяют включить коррекцию на дуге. Поэтому если не включена опция

, то в случае возникновения недопустимой ситуации с коррекцией выдается предупреждающее сообщение.

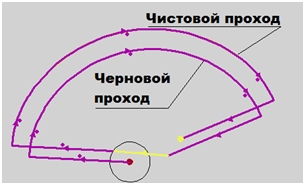

Формирование траектории с учетом чистового припуска в обоих командах («Контур» и «Контур.экв»).

Обработку чернового припуска с заданным шагом.

Выполнение обработки замкнутого конура с перехлестом.

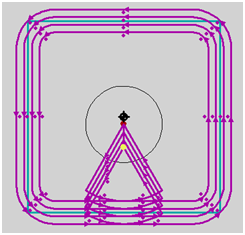

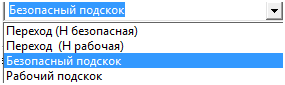

Управление переходами между траекториями черновых и чистового проходов (один слой):

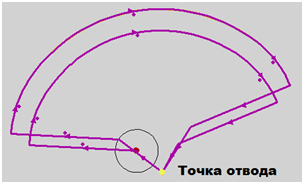

Может использоваться дополнительная точка отвода:

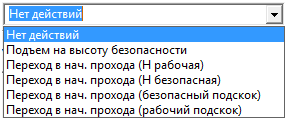

Управление действием при завершении прохода (нужно при последовательной обработке нескольких контуров)

Оставьте свои контакты и мы обязательно свяжемся с Вами.