технологические решения

ГеММа-3D.Модуль токарной обработки

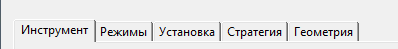

Токарный модуль системы ГеММа-3D обеспечивает получение эффективных программ обработки тел вращения на станках с ЧПУ, изготавливаемых с помощью различных токарных резцов и сверления параллельно оси шпинделя. Поставляется вместе с редактором 2D. Контроль проходов в представлении, при котором видно результат последовательной работы нескольких инструментов делается в редакторе в команде Менеджер проходов.

Модуль токарной обработки CAD/CAM системы ГеММа-3D предназначен для разработки УП на станках методом точения (обработка с вращающейся деталью и не вращающимся инструментом).

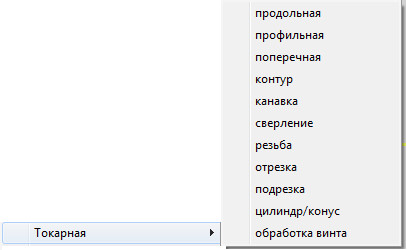

Для черновой обработки применяются стратегии продольной, поперечной и профильной обработки и обработки винтов с переменным шагом. Чистовая обработка выполняется по контуру в заданном направлении и с постоянным направлением от большего диаметра к меньшему (канавка) в несколько проходов. Обрабатываются резьбы с постоянным и переменным шагом на цилиндре и конусе. Включена опция осевого сверления, в том числе расточки.

Модуль токарной обработки CAD/CAM системы ГеММа-3D обеспечивает получение эффективных программ обработки тел вращения на станках с ЧПУ, изготавливаемых с помощью различных токарных резцов и сверления параллельно оси шпинделя. Поставляется вместе с редактором 2D. Контроль проходов в представлении, при котором видно результат последовательной работы нескольких инструментов делается в редакторе в команде Менеджер проходов.

В состав модуля токарной обработки входят:

- токарная обработка;

- обработка отверстий;

- геометрический редактор-2D;

- геометрический редактор-3D;

- модуль формирования и редактирования проекта управляющей программы;

- компонент визуализации фрезерной обработки G-mill;

- редактор управляющих программ в инвариантном и машинном кодах;

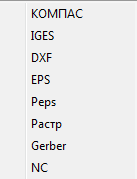

- функция импорта 3D-геометрии из файлов следующих форматов: SAT, DXF, IGES, KOMPAS-3D, STL, EPS, Parasolid, Step;

- прямой интерфейс по импорту 3D-моделей и чертежей из САПР КОМПАС-3D;

- программные средства разработки макропроцедур и постпроцессоров;

- табличный постпроцессор для фрезерных и токарных станков с ЧПУ, упрощающий процесс разработки постпроцессоров;

- универсальный постпроцессор, преобразующий инвариантный код в код конкретной системы ЧПУ.

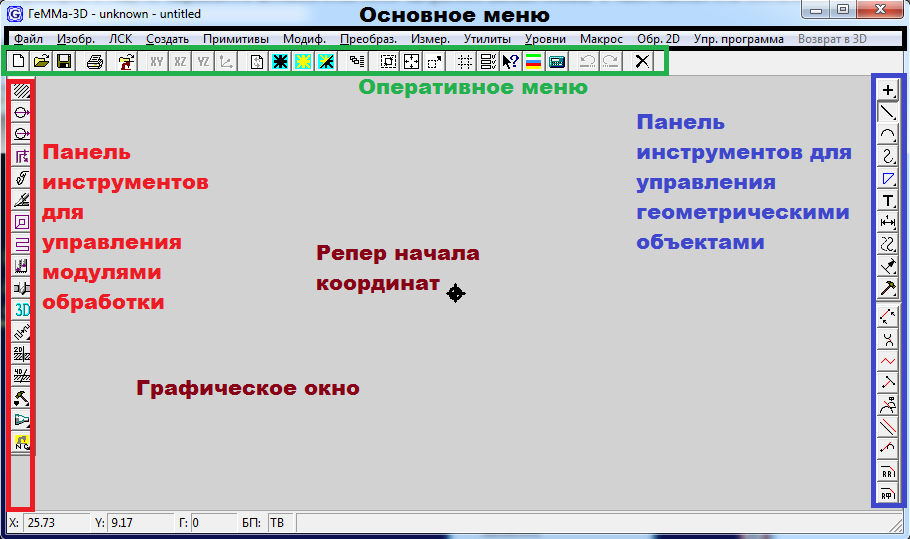

Редактор 2D системыГеММа-3D представляется в виде диалоговой панели с меню и панелями инструментов:

Редактор 2D системы ГеММа-3D обеспечивает:

-

создание математических моделей деталей на плоскости;

-

формирование и редактирование надписей (текстовых строк);

-

технологические построения, связанные с процессом обработки;

-

построение технологических проходов,в том числе токарных и сверления;

-

Импорт математических моделей известных форматов данных. Модели 2D из КОМПАСа импортируются напрямую.

-

Управление процессом создания управляющих программ с использованием технологических проходов, макроциклов и станочных команд.

-

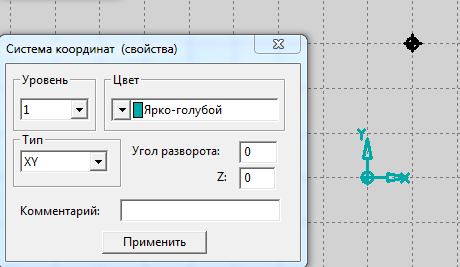

Создание и редактирование локальных систем координат.

Команды обработки токарного модуля в 2D редакторе обеспечивают:

-

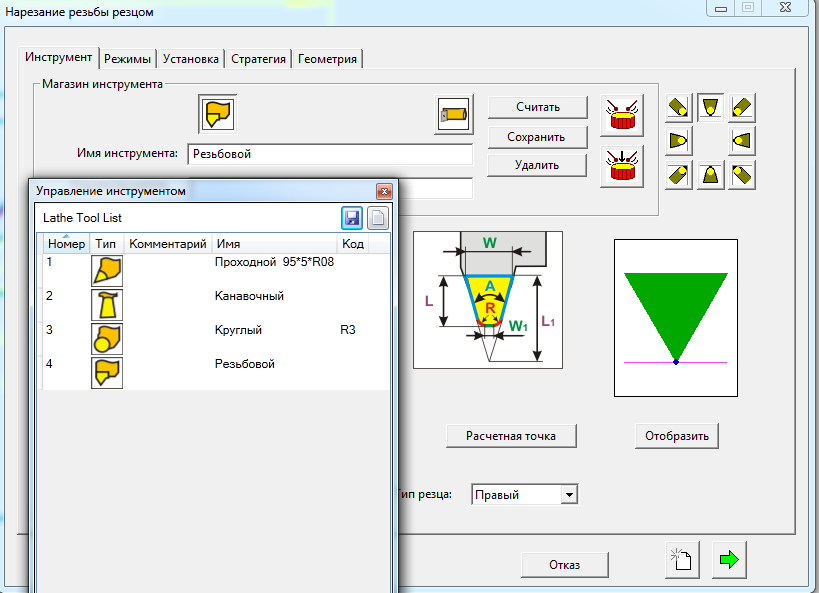

Применение магазина инструмента и отображение параметров режущей части и расчетной точки при разработке прохода.

-

При создании прохода инструмент автоматически ориентируется в соответствии с выбранной иконкой положения. На изображении резца показывается положение расчетной точки. Для канавочного резца можно указать, с какой стороны выбрана расчетная точка. Можно указать тип резца, левый или правый.

-

Управление проходом с помощью шаблона.

Блок-шаблон – это структура, содержащая все данные о созданном проходе. Сохранение проходов в виде блок-шаблонов, позволяет технологу в любой момент вернуться к уже созданному проходу и внести требуемые корректировки с минимальными временными затратами.При проектировании новых проходов пользователю становиться доступно панельное меню закладок управления шаблоном.

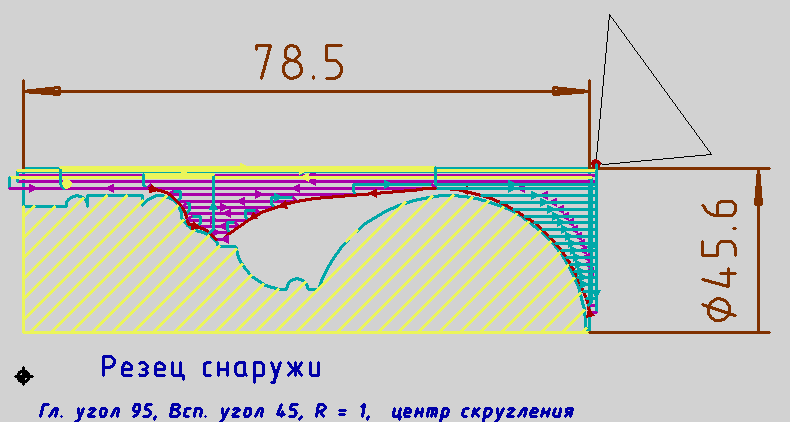

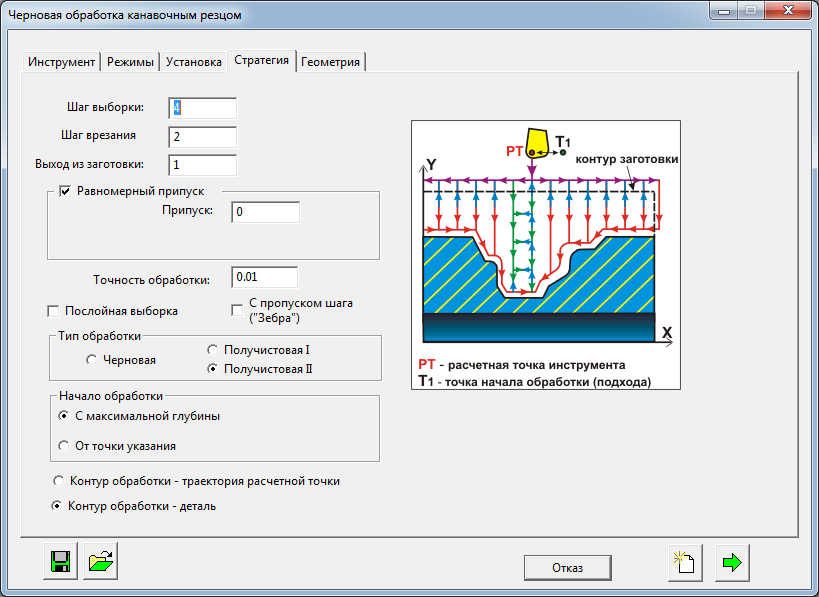

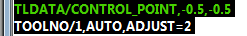

Расчет траектории токарного прохода производится на основе заданной совокупности исходных данных:

- параметры инструмента;

- параметры установки;

- параметры стратегии;

- режимы обработки;

- геометрические объекты.

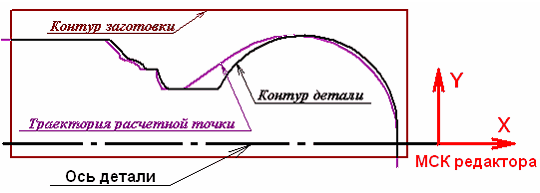

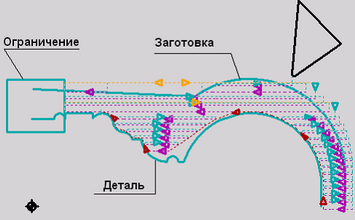

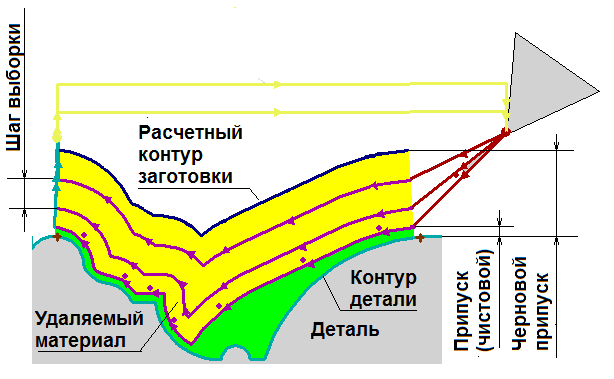

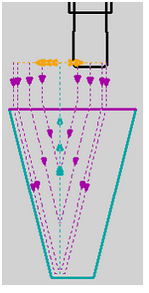

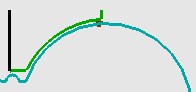

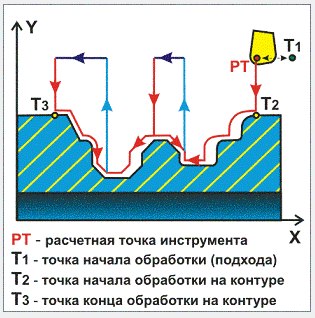

Контуры, на основе которых рассчитывается траектория движения резца, разделены на три типа: контур детали, траектория расчетной точки и контур заготовки:

Контур детали располагается выше оси Х математической системы координат (МСК) редактора. Пересчет в станочную систему координат, например в четвертую четверть ЧПУ НЦ-31, выполняется постпроцессором.

Траектория расчетной точки не совпадает с контуром детали, так как учитывает особенности геометрии режущей части инструмента. В общем случае траектория расчетной точки генерируется внутри алгоритма расчета прохода, если в стратегии использовать опцию "Контур обработки - деталь".

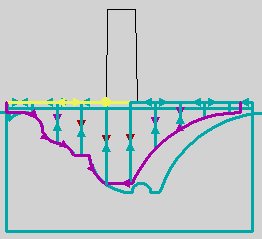

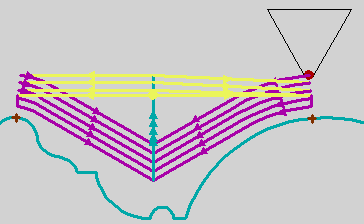

Обработка токарных карманов характеризуется тем, что для определения технологии обработки требуется задавать в геометрических объектах не менее двух типов контуров: детали (или траектории расчетной точки) и заготовки. Возможно использование замкнутого контура ограничения, но контур детали не может быть замкнут:

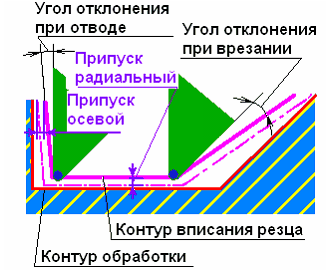

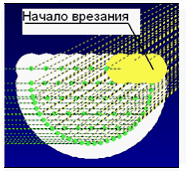

Если углы отклонения равны нулю, то траектория при врезании и отводе формируется так, чтобы при движении по контуру режущие кромки обеспечили заданный припуск на детали.

Углы отклонения при расчете контура вписания фактически уменьшают значения заднего угла А2 и переднего угла А1 на заданные значения. Максимальный угол врезания определяется углом А2 . Если задать угол отклонения при врезании Аотклврез, то угол врезания Аврез = А2 - Аотклврез.

Можно рассчитать контур вписания с равномерным и неравномерным припуском.

Применение различных типовых описаний геометрии инструмента

В токарных проходах используется следующий инструмент:

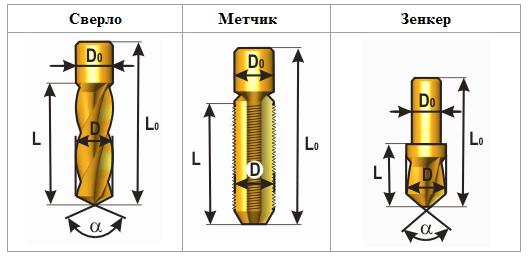

В опциях сверлильной обработки используется следующий инструмент:

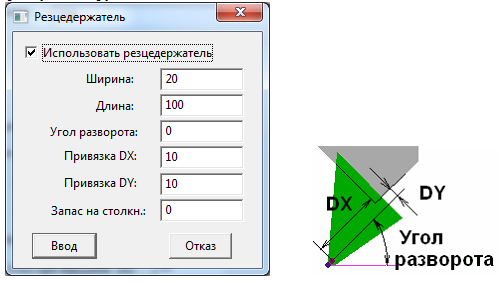

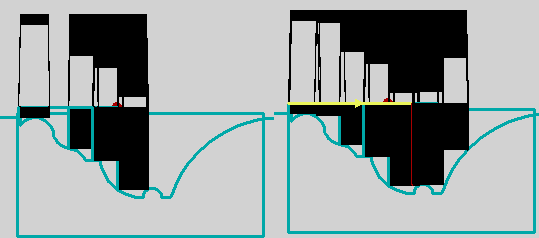

Параметры резцедержателя задаются в специальной диалоговой панели. Ширина соответствует горизонтальному направлению, а длина - вертикальному. Привязки DX и DY и угол разворота задаются относительно центра радиуса инструмента:

Резцедержатель участвует в отображении траектории рассчитанного прохода в режиме "Динамика" и "Менеджере проходов" с опцией "Обход внешних углов".

Запас на столкновение необходим для расчета зоны доступа резца с учетом геометрии резцедержателя.

Показ траектории прохода в графическом окне вместе с имеющимися на активных уровнях геометрическими элементами

-

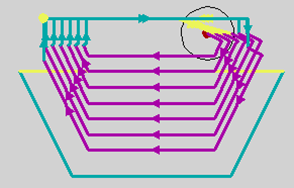

Токарная продольная

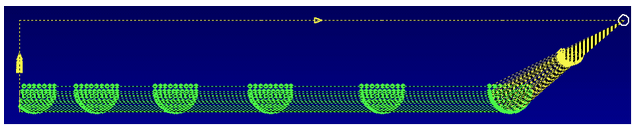

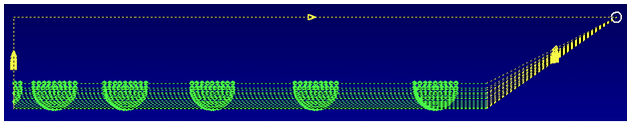

Токарная продольная предназначена для создания прохода выборки основной массы материала с помощью рабочих движений, параллельных направлению штриховки.

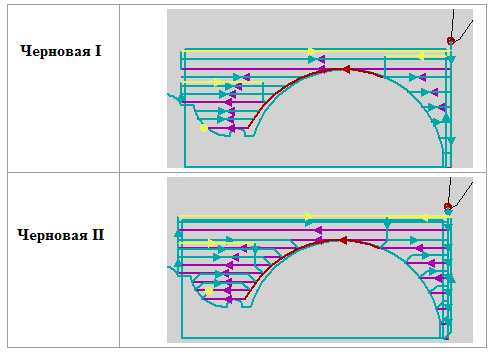

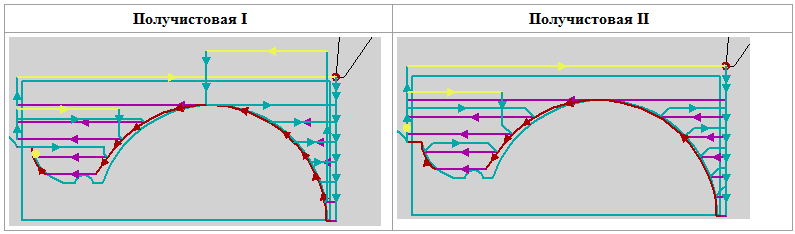

Тип обработки (определяется радиокнопками) делится на четыре вида: черновая I, черновая II, получистовая I и получистовая II. Основное отличие заключается в способе обработки контура вне выемок, т.е. алгоритме перехода на следующий рабочий ход по достижению резцом контура детали при движении на рабочем ходу в направлении обработки.

В типе обработки Черновая при обработке зоны на открытых участках резеце движется по траектории контура детали. По достижении контура происходит переход на следующий шаг штриховки. Тип II от типа Черновая I отличается тем, что в стратегиях типа II обработка производится с учетом параметра Отскок, т.е. возврат к началу следующего рабочего хода производится на заданном расстоянии от проточенной поверхности.

Название Получистовая означает, что выполняется обработка контура детали со стороны главного угла резания так, чтобы на контуре не оставалось ступенек. В обработке Получистовая I зачистка по контуру детали производится на каждом шаге, а в Получистовая II - в конце выборки.

Если допускается Врезание, то выполняется обработка выемок в пределах траектории, обеспечивающей отсутствие столкновений контура детали с задней режущей кромкой резца, который корректируется на угол отклонения при врезании. Независимо от типа обработки обработка выемок производится с врезанием по контуру детали построчно и подходом к контуру под углом как в типе обработки Получистовая I.

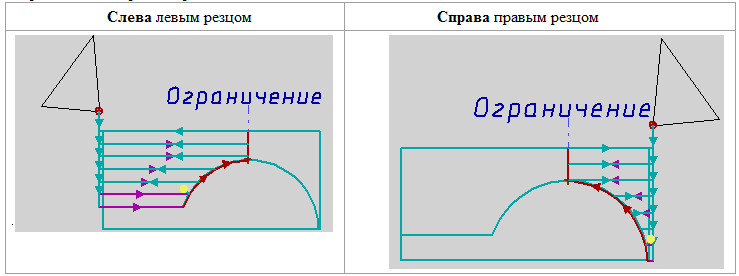

Для продольной обработки проходными и расточными резцами можно выбирать направление обработки Справа и Слева. Например, обработку шарового наконечника можно выполнить последовательно слева и справа. При разработке двух проходов можно использовать одни и те же геометрические объекты при использовании ограничения с нужным направлением стороны ограничения.

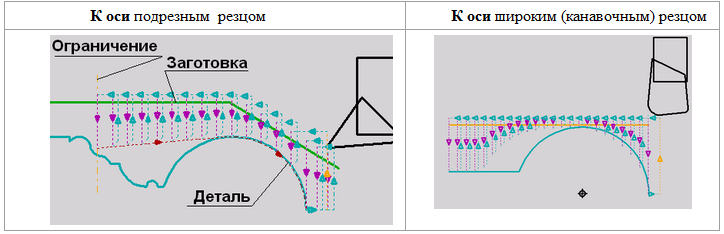

Тип обработки Продольная можно применять и для обработки с направлением К оси подрезным или широким канавочным резцом. В этом случае указывается направление движения К оси. Чтобы запретить врезание в левой части детали, добавляется ограничивающий контур:

-

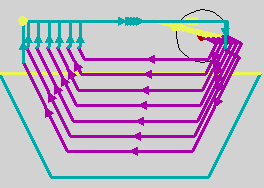

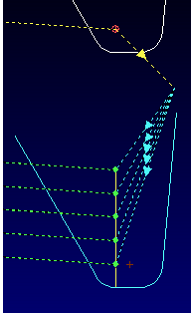

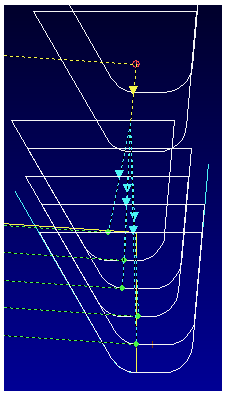

Токарная профильная

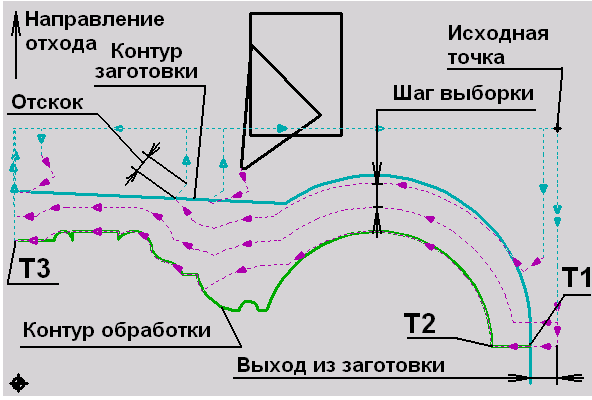

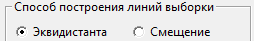

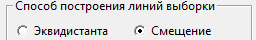

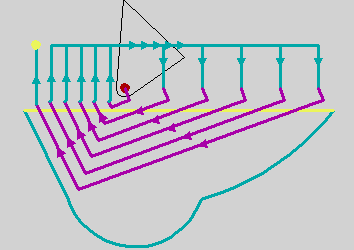

Токарная профильная предназначена для создания прохода выборки основной массы материала с помощью рабочих движений по кривым, эквидистантным контуру детали (с учетом заднего угла инструмента) или смещенным эквидистантам.

Используются следующие числовые параметры:

- шаг выборки;

- выход из заготовки;

- отскок;

- припуск делится нарадиальный и осевой;

- точность обработки.

Для двухкромочных резцов дополнительно учитываются параметры для вписания резца в выемки при врезании и отводе:

- угол отклонения при врезании;

- угол отклонения при отводе.

В профильном точении учитывается направление обработки.

В расчете траектории, кроме указанных выше параметров участвует также направление отхода.

В профильной обработке требуется в начале контура обеспечить пересечение контура обработки с контуром заготовки. Причем замыкание нужно выполнять отрезком, принадлежащим контуру обработки, а не контуру заготовки.

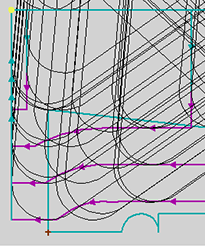

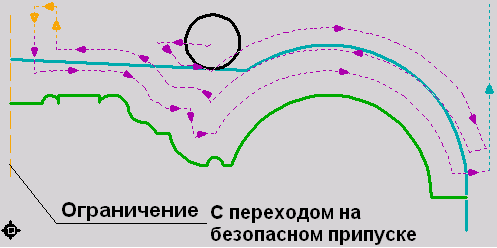

Если не использовать ограничение, то контур заготовки в направлении движения определяет границу движения точкой касания радиуса резца с контуром детали (с учетом припуска). Поэтому расчетная точка продвигается дальше границы заготовки на величину радиуса резца. Возможно применение двусторонней схемы резания с автоматическим определением формы перехода между строками на рабочей подаче (удобна для круглого резца). Со стороны патрона рекомендуется использовать линию ограничения и указывать тип перехода между строками "На безопасном припуске".

Если использовать способ построения линий выборки «эквидистанта» круглым резцом, то схема обработки будет обеспечивать равномерный припуск. Для изменения схемы резания нужно использовать опцию "смещение".

Параметр смещениезадается как угол между перпендикуляром к заготовке и направлением смещения.

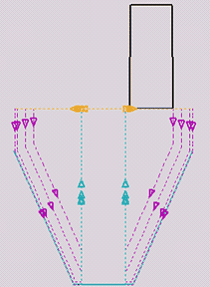

Траектория профиля также меняется при формировании уклонов с учетом углов врезания и отвода:

-

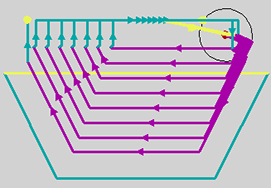

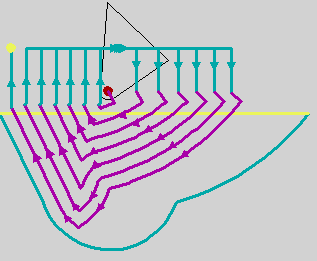

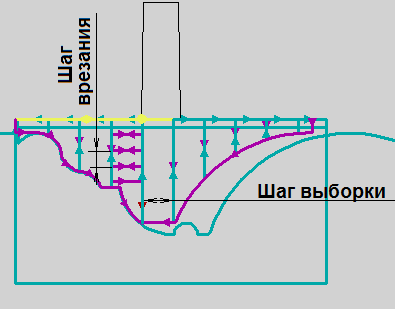

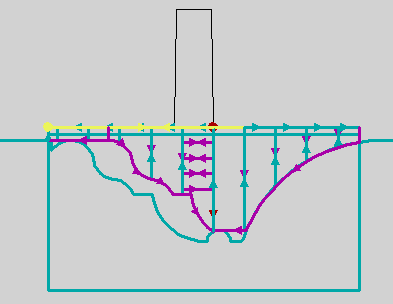

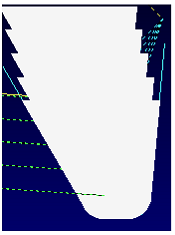

Токарная поперечная

Токарная поперечная

предназначен для создания прохода выборки основной массы материала канавки с помощью рабочих движений по прямым в направлении движения и кривым, обеспечивающим обработку контура двумя вершинами в направлении рабочего движения. Для смены вершины нужно поменять тип резца с правого на левый.Используются следующие числовые параметры:

- шаг выборки (глубина резания)- боковое смещение;

- шаг врезания –длина движения в рабочем направлении при выборке первой полосы (не может быть равным нулю);

- выход из заготовки (расстояние в направлении обработки между поверхностью заготовки и точкой начала движения на рабочей подаче);

- припуск (толщина слоя, оставляемого для чистовой обработки) – делится на радиальный и осевой.

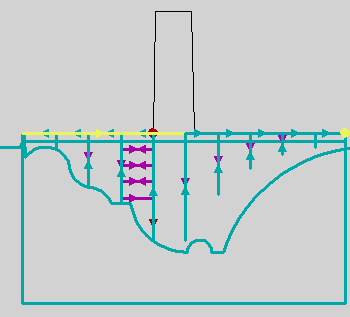

Можно применять четыре схемы выборки: последовательная, с пропуском шага, послойная обычная, послойная с пропуском шага. Для послойной обработки нужно, чтобы шаг врезания был меньше максимальной глубины канавки.

Для последовательной обработки нужно не ставить галочки в опциях "послойная выборка" и "с пропуском шага". При последовательной обработке выборка выполняется путем последовательного смещения режущих движений сначала влево, а затем вправо. При этом может выполняться предварительная обработка полос не на полную глубину, а с учетом шага врезания. При начале обработки с максимальной глубины освобождается только одна полоса, соседняя с полосой максимальной глубины. Сначала делается рез по центру на шаг врезания, потом рез на шаг врезания, но в строке, смещенной влево на шаг выборки. Потом снова режется центральный рез на шаг врезания, затем смещенный рез на шаг врезания и т.д., пока смещенный рез не достигнет контура детали (с учетом припуска). При начале обработки от точки указания может выполняться освобождение полос до максимальной глубины.

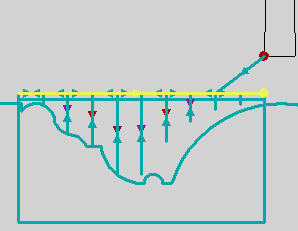

Последовательная обработка (черновая)В схеме обработки с пропуском шага освобождения полос не производится. Выборка производится всегда на полную глубину строки, но строки режутся через одну.

С пропуском шага (черновая)При включенной опции черновая контур не обрабатывается, а резец отводится на величину выхода из заготовки. После выборки центральной зоны последовательно выбираются боковые строки. Выборка боковой строки производится в направлении рабочего движения до достижения контура детали (с учетом припуска) любой из вершин.

При получистовой I строка поперечного врезания завершается обкаткой контура. Левая сторона контура обкатывается левой вершиной, а правая – правой. Обкатка производится, пока вершина с расчетной точкой не выйдет на линию реза предыдущей строки или низ резца не достигнет дна контура. Затем резец возвращается в безопасную плоскость и производится переход на другую строку.

При включенной опции получистовая II обкатка сторон выполняется двумя движениями (левая и правая стороны канавки) после завершения обработки черновыми проходами.

-

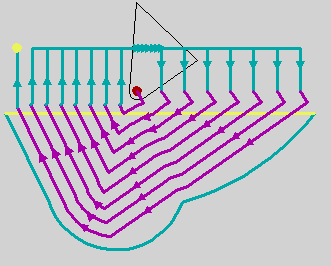

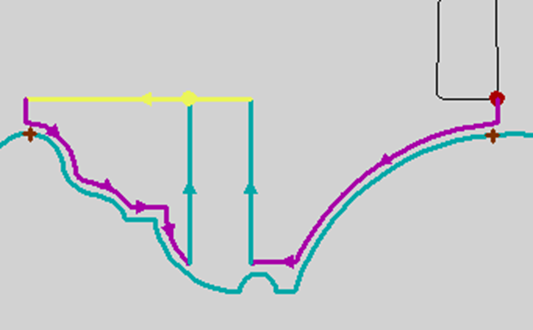

Токарный контур

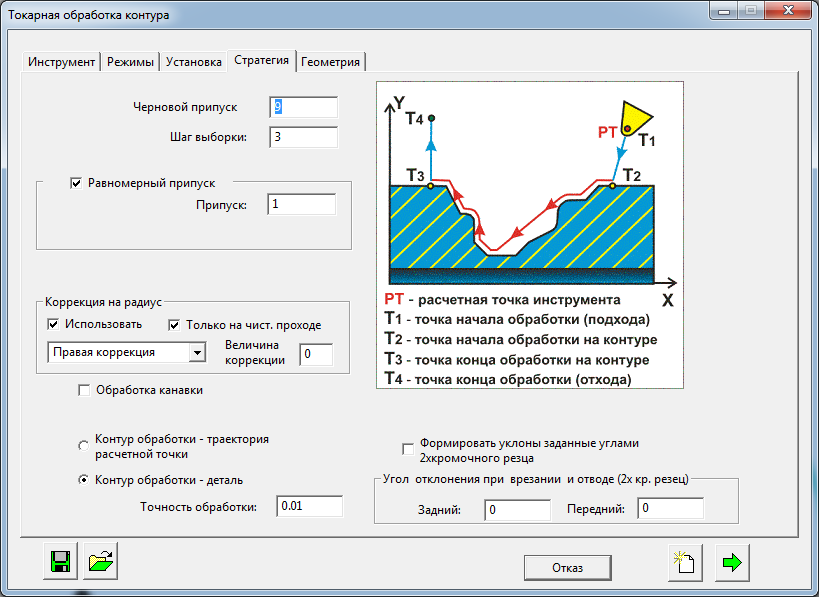

Пункт Токарный контур предназначен для создания прохода обработки по контуру, а также канавки канавочным или круглым резцом. Возможна обработка чернового припуска в несколько проходов, эквидистантных последнему проходу рассчитанному по контуру детали или чистовому припуску.

Используются следующие числовые параметры:

- черновой припуск (толщина слоя, который необходимо обработать);

- шаг выборки (глубина резания);

- припуск (толщина слоя, оставляемого для чистовой обработки) – делится нарадиальный и осевой;

- точность обработки.

Геометрическими элементами является контур обработки и точки. Контур заготовки рассчитывается автоматически, если задан черновой припуск. Он на экране не показывается. Для двукромочного и круглого резцов можно ввести коррекцию на радиус.

Обработка глубоких пазов канавочными резцами по схеме "контур" может быть не технологичной (задний угол резца превращается в главный угол резания). В этом случае нужно активировать режим Обработка канавки.

По схеме Обработка канавки удобно обрабатывать глубокие пазы в сравнительно мягком материале.

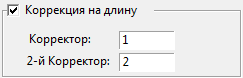

Если активировать режим Использовать вторую расчетную точку, то в управляющую программу передаются попеременно траектории первой и второй расчетных точек.

Номера корректоров для расчетных точек обязательно назначаются в технологических параметрах прохода в проекте УП.

Если обработка канавки выполняется по схеме Обработка канавки двухкромочным инструментом с использованием углов отклонения, то дляврезания второй кромкой задается через угол отклонения при отводе:

-

Токарная канавка

Токарная канавка предназначена для создания прохода обработки канавки канавочным или круглым резцом по линиям, эквидистантным боковым стенкам канавки Возможна обработка чернового припуска в несколько проходов, эквидистантных последнему.Основное отличие от пункта "Токарный контур" с опцией "Обработка канавки" (параметры стратегии обработки "Контур") заключается в том, что в пункте Токарная канавка перед обработкой боковых сторон выполняется прорезание канавки до максимальной глубины, определенной парой боковых резов. Это позволяет выполнять обработку более узким инструментом, чем в пункте "Контур". А иногда и уменьшить число строк.

-

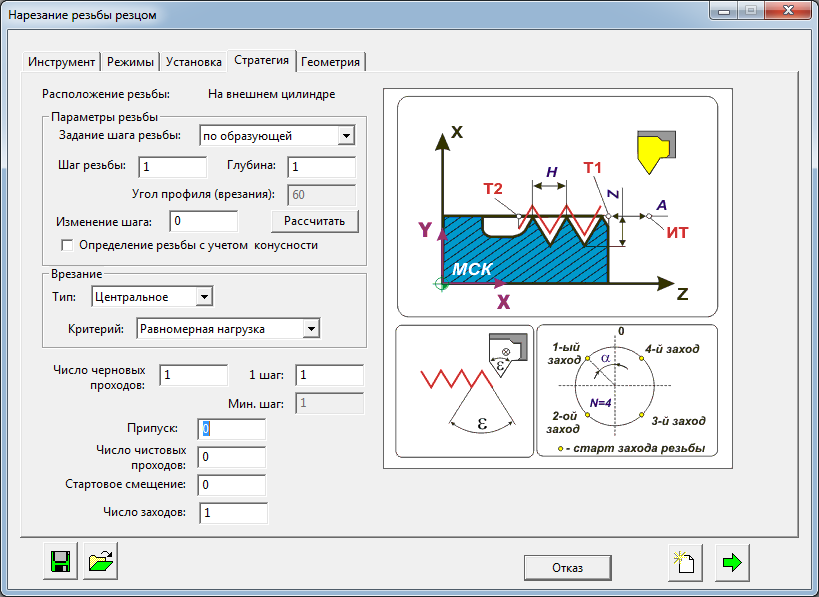

Токарная резьба

Пункт Токарная резьба предназначен для создания прохода обработки одноступенчатых и многоступенчатых резьб и винтовых канавок постоянного шага и постоянного сечения, профиль которого может быть обеспечен профилем инструмента. Резьба нарезается резьбовым резцом как симметричного, так и несимметричного профиля.

Обработка профиля осуществляется в несколько проходов с постепенной обработкой профиля согласно одному из имеющихся алгоритмов врезания.

Параметры резьбы:

- шаг Н, мм;

- глубина профиля Z, мм;

Для конической резьбы, то в этом случае нужно указать тип шага:

- по образующей;

- по ведущей координате.

Врезанием в профиль резьбы называется метод постепенной выборки металла из профиля в процессе выполнения строк проходов по обработке резьбы.Угол врезания передается из параметров резца, заданного в панели инструмента равен либо углу ε при вершине для резца симметричного профиля, либо углу А2 для резца несимметричного профиля. Для управления врезанием имеются следующие типы:

- осевое;

- центральное;

- боковое;

- обратное боковое;

- переменное.

При симметричном профиле режущей части инструмента осевое и центральное врезания дадут одинаковую траекторию. При несимметричном профиле линия, соединяющая точки начала врезания будет иметь такой наклон, чтобы в процессе врезания толщина съема материала со стороны левой и правой кромок резца были одинаковыми.

При боковом врезании задняя кромка инструмента скользит по боковой стенке профиля. Нагрузка идет в основном на переднюю кромку. При обратном боковом врезании скольжение идет по передней стенке. Больше нагружается задняя кромка. При переменномврезании идет попеременное приближение кромок резца к передней и задней стенкам профиля канавки, то есть нагружается резец более равномерно с двух сторон.

Расстояние между проходами определяется через критерий врезания:

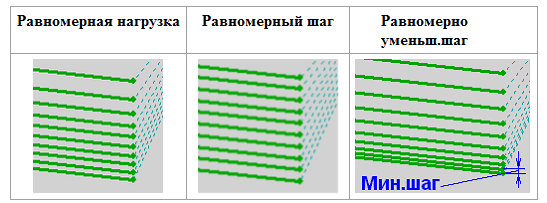

- равномерная нагрузка;

- равномерный шаг;

- равномерно уменьшающийся шаг.

Шаг и количество проходов взаимосвязаны через глубину резьбы. Если задать количество проходов, то при равномерной нагрузке автоматически рассчитывается величина 1 шага и величина Мин. шага.При равномерном шаге расстояние величины шагов будут равны величине первого шага.При равномерно уменьшающемся шаге, после задания минимального шага (Мин. Шаг) автоматически определяется величина первого шага.

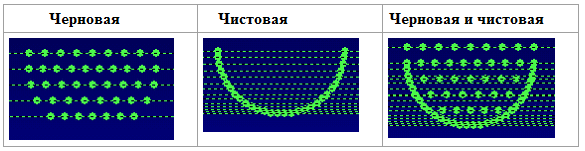

Проходы по выборке заданного профиля делятся на чистовые и черновые.

Врезание черновых проходов выполняется по заданным схеме и критерию врезания. Шаг чистовых проходов всегда равномерен. Он определяется по заданным числовым параметрам: припуск и количество чистовых проходов.

Для определения многозаходной резьбы служат два дополнительных параметра:

- стартовое смещение в градусах;

- число заходов.

В многозаходной резьбе каждый проход, рассчитанный по схеме врезания заменяется группой проходов в соответствии с количеством заходов. Соответственно шаг винтовой линии, нарезаемый проходом одного захода увеличивается в количество раз, равное числу заходов. Первый проход для заданного шага по глубине выполняется с заданным стартовым смещением. Для остальных проходов для заданного шага по глубине расчет угла смещения выполняется автоматически.

Задание параметров многоступенчатой резьбы такое же как и для одноступенчатой. Только нужно в этом случае вставить "галочку" напротив опции «многоступенчатая резьба». При многоступенчатой резьбе указываются не крайние точки наружного контура, а непосредственно ступенчатый контур.

-

Обработка резьбы резцом с учетом контура профиля (обработка винта)

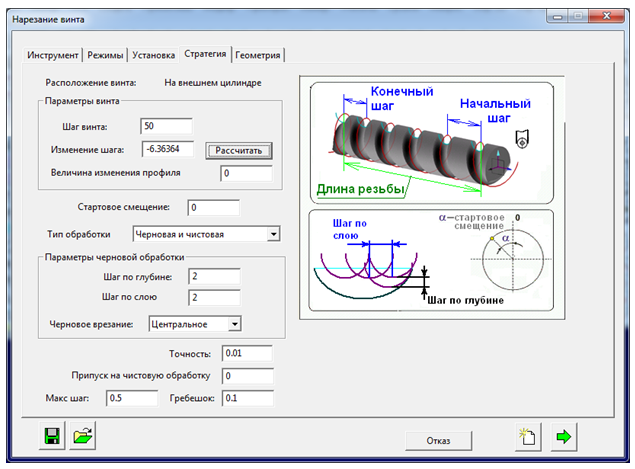

Пункт Токарная обработка винта предназначен для задания обработки деталей типа шнек с закономерно изменяющимся шагом и закономерно изменяющимся профилем любым типом токарного резца. В этой опции можно нарезать и коническую трубную резьбу.

Форма канавки, образующаяся на внешнем цилиндре при движении резца в направлении, параллельном оси шпинделя, задается через параметры станочных подготовительных функций нарезания резьбы с переменным шагом G34 и G35: начальный ход резьбы в мм/об (Шаг резьбы) и изменение шага F в мм/об² (Изменение шага).

Параметр F рассчитывается через более удобные параметры: начальный и конечный шаг, длина резьбы. Величина изменения профиля задается как коэффициент Км для растяжения ширины профиля L по формуле L= Lисходная (1+ Км).

Величина изменения профиля задается как коэффициент Км для растяжения ширины профиля L по формуле L= Lисходная(1+ Км).

Тип обработки: черновая, чистовая, черновая и чистовая.

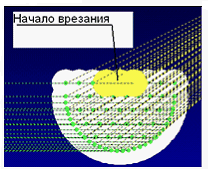

Полный профиль образуется за счет расчета набора однопроходных движений резца по нарезанию резьбы с переменным шагом с автоматическим расчетом точек начала каждого движения и его параметров. Чистовой проход предполагает наличие множества движений, которые в осевом сечении в итоге образуют профиль канавки с заданным гребешком. Для расчета смещения начальных точек используются шаг по слою и шаг по глубине.

Контур профиля рассчитывается с учетом припуска на чистовую обработку.

Последовательность выбора начальных точек для каждого движения определяется типом врезания:центральное, боковое.

Подвод и отвод определяется количеством витков и расстоянием.

При подходе, заданном расстоянием, траектория начинается с участка резьбонарезного движения с постоянным шагом, а затем следует движение с переменным шагом. Для участка постоянного шага выполняется пересчет углового смещения таким образом, чтобы начало переменного шага начиналось с заданного стартового смещения.

В качестве профиля можно использовать как контуры, так и простые элементы.

Специальные конические резьбы со скругленными вершинами можно получить с помощью резца, обеспечивающего получение прямолинейных боков впадины и радиусного скругления за счет геометрии инструмента.

Обработка скруглений выступов выполняется за счет управляющей программы.

-

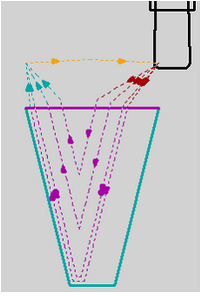

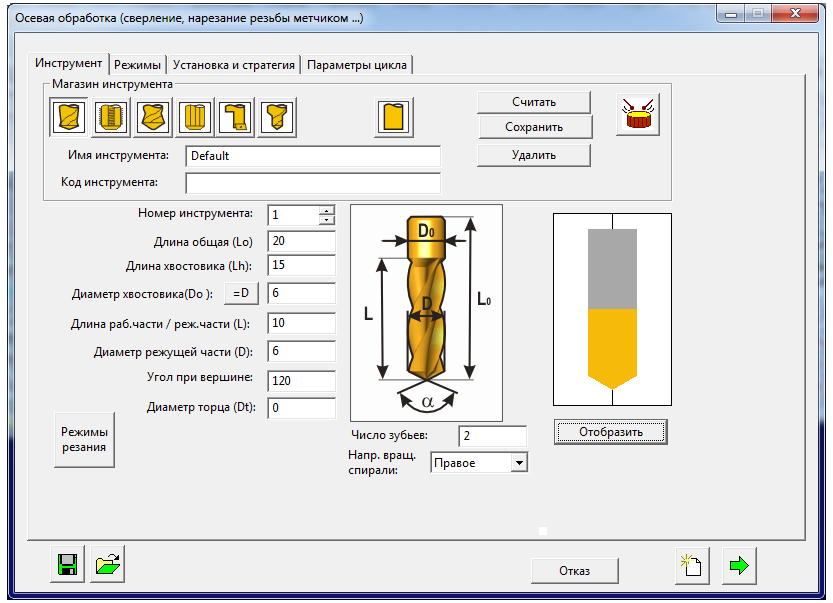

Токарное сверление

В токарном модуле можно для задавать обработку осевым инструментом отверстий, расположенных в осевой плоскости ХОY системы координат геометрического редактора ГемМа-2D. Параметры прохода задаются в панели Осевая обработка

В состав параметров сверлильного инструмента входят основные и дополнительные параметры.

Основные параметры:

- Длина общая (Lo) –длина инструмента, включая длину державки и режущей части инструмента;

- Диаметр хвостовика (D0);

- Диаметр режущей части(D);

- Длина режущей части (L).

Дополнительные параметры:

- Угол при основании – угол α;

- Шаг резьбы.

Расчетная точка для осевого инструмента находится в точке пересечения оси с торцем.

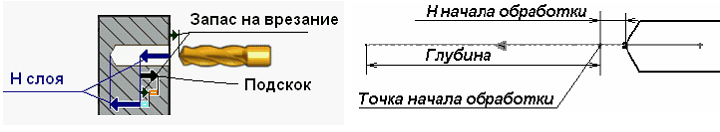

Диаметр инструмента учитывается врасчете режимов резания. Выбираются сторона обработки и направление вращения детали, а также параметры стратегии обработки в виде приращений относительно точки начала. Можно задать параметры, указав нужные точки прямо на модели, нажав кнопку со стрелкой, стоящую рядом с полем ввода соответствующего параметра.

Различные виды осевой обработки получаются за счет применения стандартных станочных циклов, параметры которых задаются при создании прохода.

Оставьте свои контакты и мы обязательно свяжемся с Вами.

.png)