- Общее описание

- Работа в программе

- Апробация или покупка

- Техническая поддержка

- Презентации

Виртуальная проверка управляющих программ для любого вида оборудования с ЧПУ

Основное назначение системы ГеММа-3D.Верификатор – верификация производственных процессов с возможностью визуализации и контроля перемещений оборудования и съёма материала при выполнении управляющих программ обработки на NC-коде, созданном в любых САМ системах или написанным вручную, на цифровых моделях фрезерного, токарного, лазерного и другого технологического оборудования.

К основным типам оборудования, на которые ориентирована система ГеММа-3D.Верификатор, относятся:

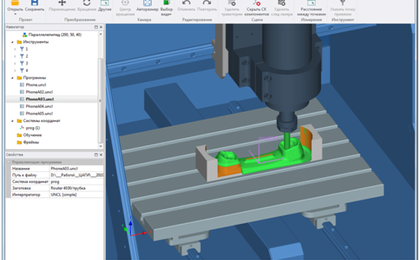

- фрезерные, токарные станки и обрабатывающие центры;

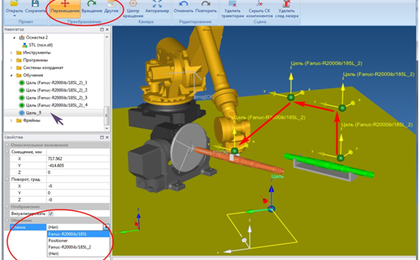

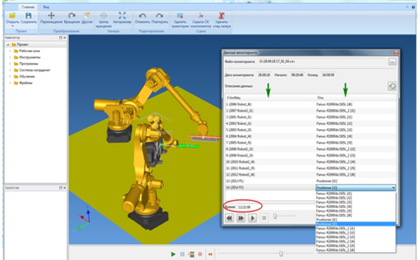

- роботы и роботизированные ячейки;

- оборудование для наплавки, эрозионной и плазменной резки;

- нестандартное производственное оборудование, управляемое системой с ЧПУ.

Система ГеММа-3D.Верификатор позволяет:

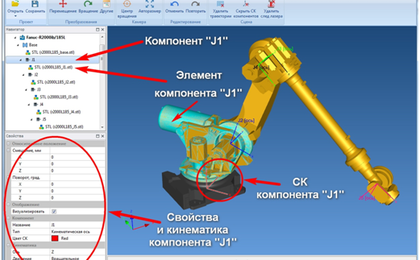

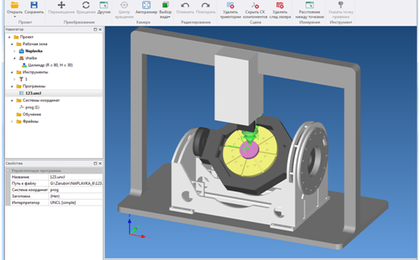

- Создавать и компоновать цифрового двойника оборудования с ЧПУ с моделированием его основных компонентов и заданием их кинематики;

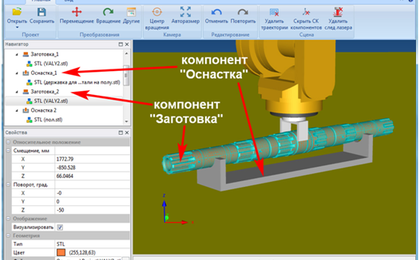

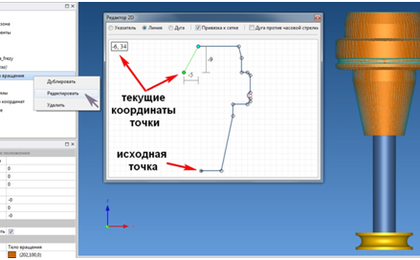

- Создавать и компоновать геометрические модели элементов оснастки и форм заготовок из геометрических примитивов встроенного редактора или созданных в CAD-системах;

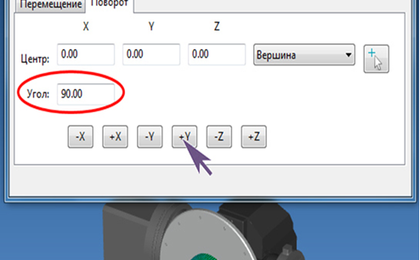

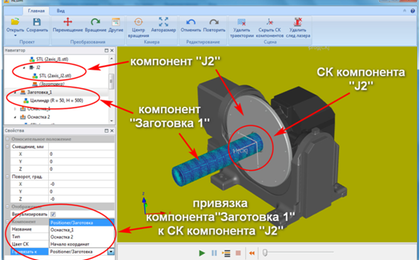

- Формировать элементы технологического процесса, включающего операции, установы, переходы, размещение и привязка рабочих систем координат, геометрических моделей приспособления, заготовки и изделия (целевая геометрия) в рабочем пространстве оборудования;

- Создавать обрабатывающий инструмент с моделированием всех компонентов инструментальной сборки и точек привязки к элементам оборудования;

- Создавать библиотеки инструментов, включая параметрические и нестандартные;

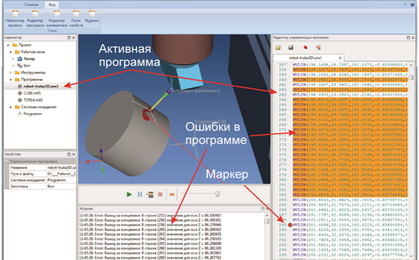

- Загружать созданные в CAM-системах управляющие программы в машинных кодах различных систем управления, интерактивный ввод и редактирование собственных управляющих программ для используемого оборудования;

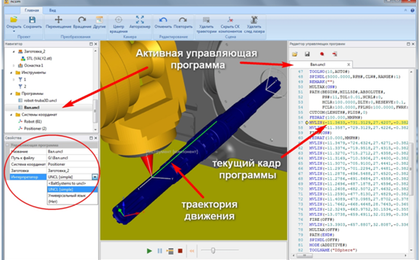

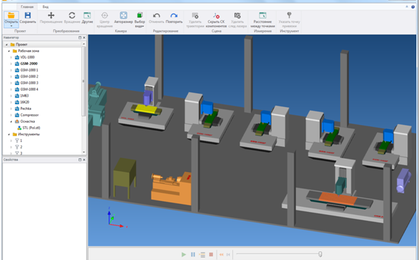

- Работать в многооконном режиме отображения технологического процесса с визуализацией движения всех элементов оборудования или только инструмента с заготовкой, скрытие/отображение элементов оборудования и траектории движения инструмента для удобства контроля;

- Имитировать:

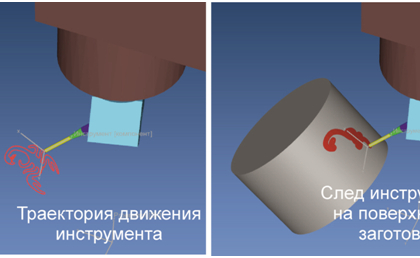

- движение обрабатывающего инструмента и элементов оборудования в соответствии с командами УП;

- удаление материала заготовки при движении инструмента по УП для верификации обрабатывающих операций;

- перемещение изделий в пространстве для верификации роботизированных сборочных и такелажных операций с возможностью виртуального обучения робота;

- одновременную работу нескольких единиц оборудования.

- работу оборудования, одновременно формирующего движение по нескольким каналам управления, с синхронизацией работы его компонентов.

- Контролировать:

- столкновения подвижных элементов оборудования с его неподвижными элементами или заготовкой;

- столкновения рабочих компонентов инструмента с элементами инструментальной оснастки и с неподвижными элементами оборудования;

- столкновения не режущих компонентов обрабатывающего инструмента и подвижных элементов инструментальной оснастки с заготовкой;

- столкновения режущей части обрабатывающего инструмента с заготовкой на ускоренной подаче;

- геометрические размеры полуфабриката на любом этапе обработки при помощи инструментов измерения;

- отклонения модели полуфабриката от целевой геометрии изделия на любом этапе обработки при помощи инструментов сравнения;

- Удалять отделяемые остатки заготовки после прохода инструмента, сохранять элементы заготовки на любом этапе выполнения операции в отдельный файл для последующего использования;

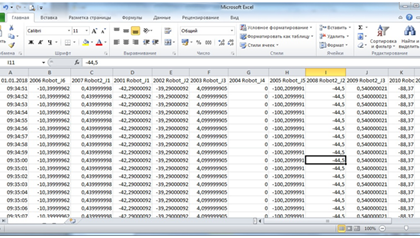

- Осуществлять мониторинг работы оборудования в реальном времени;

- Включает в себя встроенный редактор для создания файла транслятора, преобразующего машинные коды УП в связанные перемещения элементов станка.

Использование ГеММа-3D.Верификатора при технологической подготовке производства (ТПП) изделий на оборудовании с ЧПУ позволяет сократить сроки и повысить эффективность ТПП (включая разработку УП и технологической документации), а также обеспечивает стабильность технологического процесса, сводя к минимуму риски возникновения аварийных ситуаций. В конечном итоге, использование ГеММа-3D.Верификатора значительно снижает затраты на производство, обеспечивая при этом требуемое качество изделий.

Ниже представлены видеоматериалы, демонстрирующие отдельные аспекты работы в программе

Вы можете бесплатно протестировать ГеММа-3D.Верификатор, взяв ее в опытную эксплуатацию на 30 дней.

Для этого оставьте свою заявку здесь или свяжитесь с нами по телефону +7 (495) 97-225-97 или электронной почте gemma@gemma.ru.

По вопросам приобретения системы можно обратиться в офис НТЦ «ГеММа»:

Адрес: 140181 Московская область, г. Жуковский, ул. Московская, д. 8/1

Телефон: +7 (495) 97-225-97

E-mail: gemma@gemma.ru

Вконтакте: Vk.com/gemma3d

Как к нам проехать:

Актуальную версию файлов для установки программы ГеММа-3D.Верификатор Вы можете скачать по ссылке:

ГеММа-3D.Верификатор версии 4.0 Установочный файл gverifier-v4.X.XX.exe необходимо скачать на свой компьютер и запустить.Приобретая программные продукты НТЦ «ГеММа», пользователи могут воспользоваться бесплатными услугами поддержки исопровождения в течении одного года:

- консультации пользователей по телефону, E-mail, Skype, VK

- консультации пользователей по форме обратной связи

- консультации пользователей в офисе компании

- бесплатные обновления в пределах одной версии

- поставка новых версий (по запросу пользователя)

- доступ к информационным ресурсам

- дополнительные услуги

Мы также предлагаем платную техническую поддержку, в рамках которой пользователь удаленно получает консультационные услуги и/или помощь квалифицированных технологов нашей компании при разработке текущих изделий. Время реагирования на запросы по платной техподдержке – не более 24 часов.

Помимо этого, все пользователи продуктов НТЦ «ГеММа» могут пройти обучающий курс работы в системе.

Контактная информация:

Телефон: +7 (495) 97-225-97

E-mail: gemma@gemma.ru

Вконтакте: Vk.com/gemma3d

Также Вы можете скачать инструкции и (или) руководство пользователя:

Установка системы ГеММа-3D.Верификатор