Лопатки турбины, изготавливаемые из алюминиевого сплава, имеют малую жёсткость, что обуславливает их склонность к вибрациям и короблениям (поводкам). Традиционно для снятия короблений используют промежуточные термообработки, что значительно усложняет технологический процесс и увеличивает время изготовления детали (для данной детали использовалось до 5 стабилизирующих термообработок). Для решения данных проблем был разработан ряд технологических и производственных решений, в т.ч. было спроектировано и изготовлено специальное приспособление для многопозиционной обработки, позволяющее исключить из технологического процесса стабилизирующие термообработки и использовать специальные гасители вибраций – демпферы. Использование данных нестандартных решений предполагает полную переделку традиционного технологического процесса, ориентированного на двхопорное крепление лопатки и промежуточные термообработки.

Спроектированный новый технологический процесс обработки предполагает использование всего двух технологических установов, что становится возможным при использовании 5-осевого оборудования. Для групповой обработки лопаток был выбран 5-осевой обрабатывающий центр с ЧПУ DMU-80.

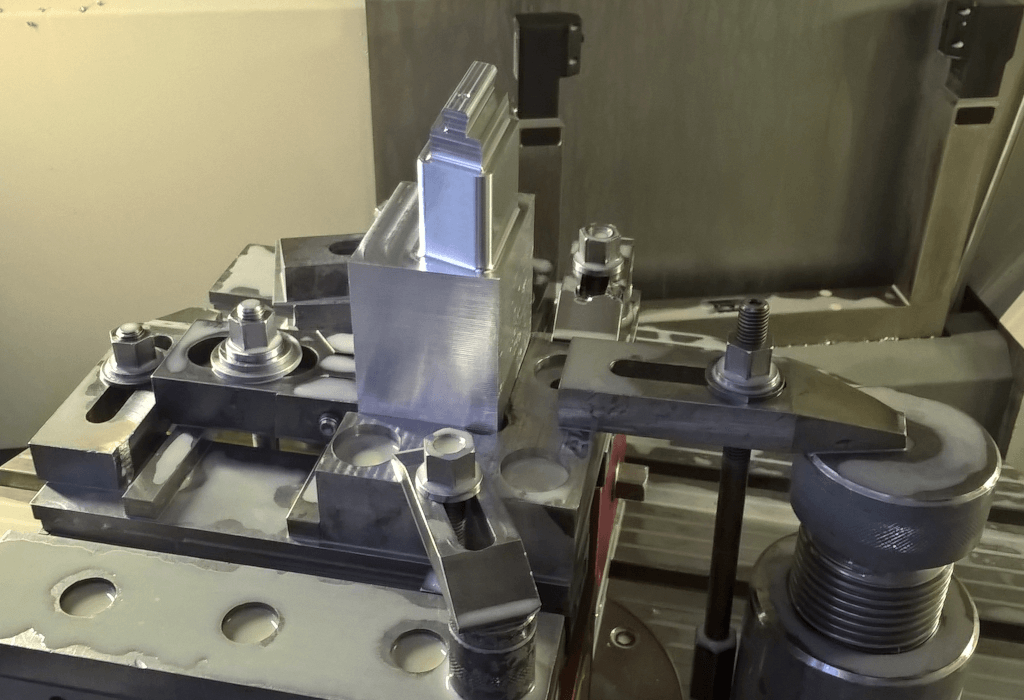

На первом установе производится обработка замка лопатки. Первоначальная заготовка лопатки представляет собой параллелепипед с габаритами 60х75х180 мм. Для быстрой установки заготовки использовалось простое приспособление – уголок, позволяющий определить базовую СК для всех заготовок из партии, и боковые прижимы.

Для черновой выборки замка использовалась фреза для высокоскоростной обработки алюминиевых сплавов ф. Скиф-М MT190-025Z25R02XD19-L125-IK-AL-HSC с пластинами XDHX190420FR-AL. Жёсткое закрепление заготовки позволило добиться режимов резания, дающих чрезвычайно высокую производительность:

- S=12000 об/мин,

- F=14000 мм/мин,

- ap=4 мм.

Далее производилась чистовая обработка поверхностей замка лопатки монолитными фрезами ф. Iscar:

- Iscar EB-A2 02-04C06E48 – торцевая фреза d2r0,

- Iscar ECA-H3 02-05/08C06CF-R01 – сферическая фреза d2r1.

Малые диаметры фрез обусловлены геометрией замка: скругления на стыках и штифтовые отверстия.

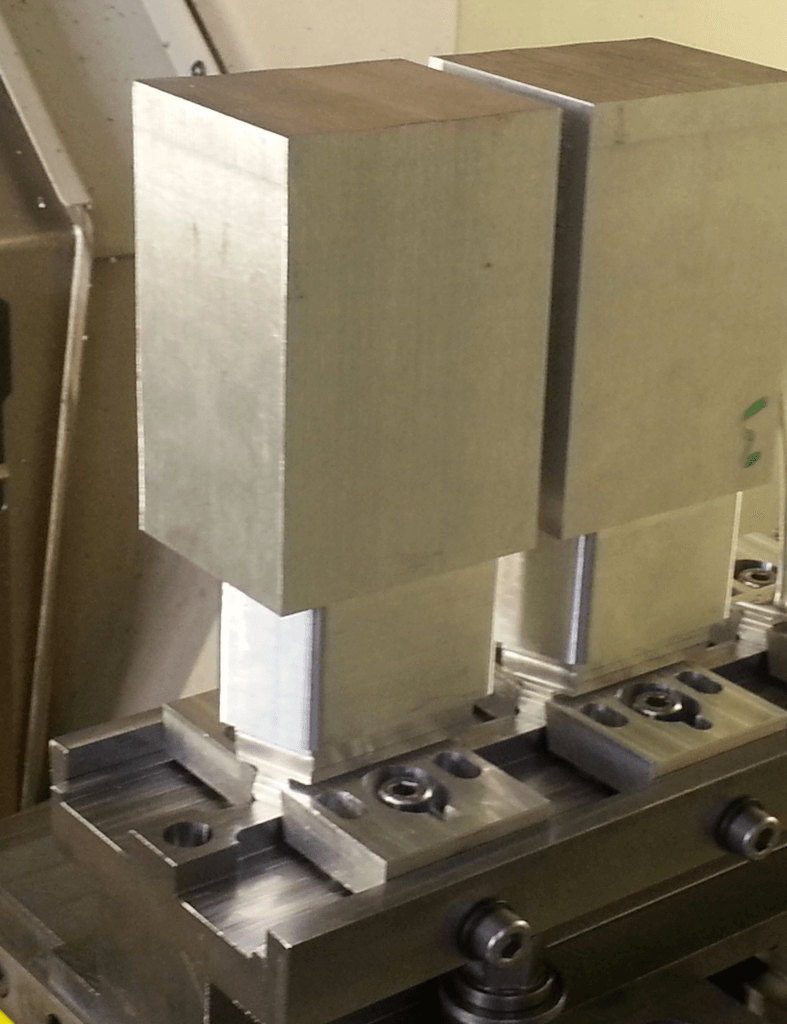

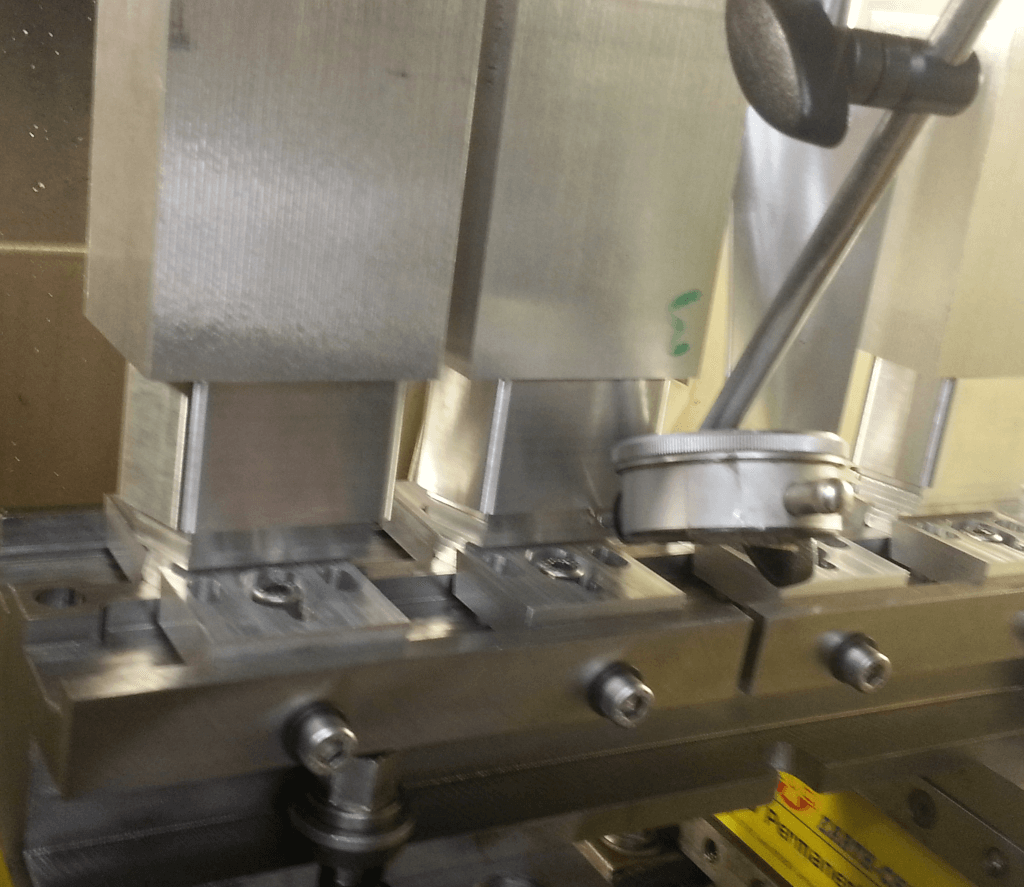

На втором установе производится обработка 5 лопаток одновременно. Полуфабрикат каждой лопатки устанавливается по штифтовому отверстию и одной из боковых поверхностей, прижимается прижимами за поверхности, образующие геометрию типа «ласточкин хвост».

Перед обработкой первых 5 лопаток была исследована точность установки лопаток в приспособлении, в т.ч. их наклон относительно вертикали.

Помимо этого, расчётными методами был определен припуск к поверхности пера лопатки, который обеспечивает жёсткость без вибраций. Величина припуска составила 2 мм. При меньшем припуске начинаются вибрации, поэтому до 2 мм обработка лопаток производилась без демпферов.

Черновая выборка также производилась фрезой ф. Скиф-М MT190-025Z25R02XD19-L125-IK-AL-HSC, однако в данном случае жёсткость крепления полуфабрикатов значительно ниже, чем на первом установе, поэтому режимы резания использовались также более низкие:

- S=10000 об/мин,

- F=5500 мм/мин,

- ap=2 мм.

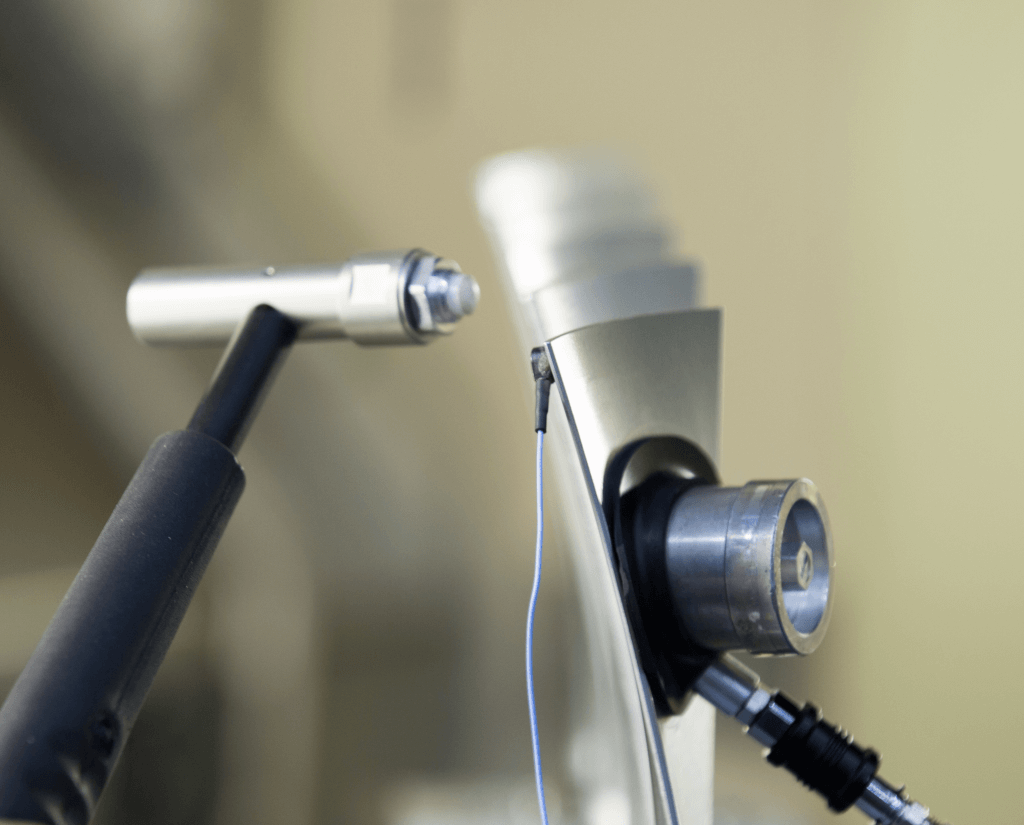

При достижении припуска 2 мм на одну сторону каждой из 5 лопаток устанавливались демпферы при помощи вакуумного крепления.

Для определения наиболее рациональных режимов резания при помощи специализированных программно-инструментальных средств были исследованы частотные характеристики лопатки с демпфером. Это позволило определить рациональную частоту вращения шпинделя, при которой автоколебания лопатки не будут входить в резонанс с частотой ударов каждого зуба фрезы о материал.

Дальнейшая обработка основной площади пера производилась фрезой ф. Iscar MM S-A-L090-C12-T08 со сменной головкой MM EA120B08R3.0-3T08. Благодаря проведенным исследованиям при помощи инструментальных средств рациональная частота вращения для данной фрезы была установлена 11300 об/мин.

Место стыка пера и замка дорабатывалось отдельно монолитной сферической фрезой диаметром 6 мм Iscar EB060A08-2C06.

Благодаря разработке ряда производственно-технологических решений при выполнении данного заказа было достигнуто сокращение общего времени изготовления одной лопатки приблизительно в 5 раз по сравнению с традиционной технологией, используемой в производстве предприятия-заказчика.