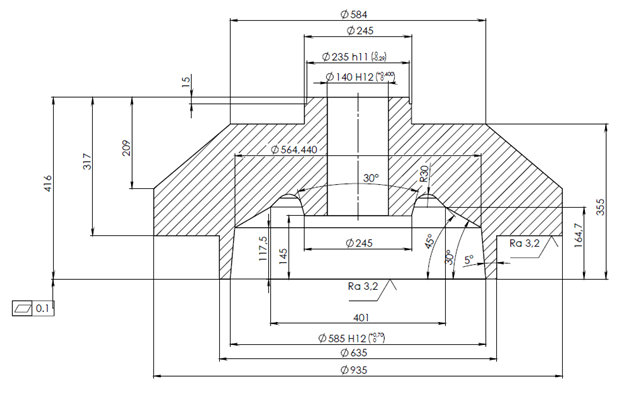

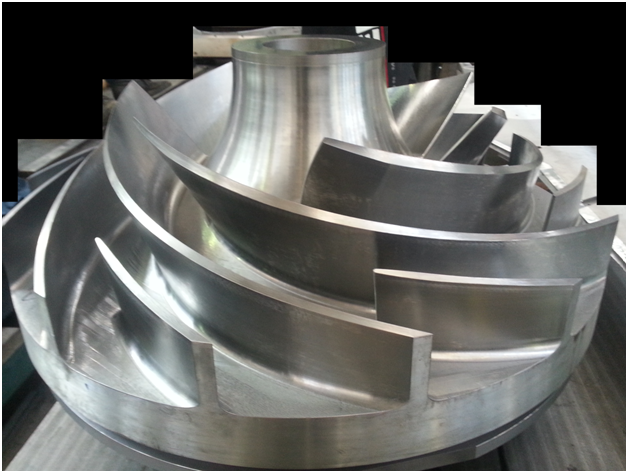

Деталь «Диск», габариты которой Ø935х415 мм, масса 350 кг и масса заготовки 1250 кг, материал – сталь 09Г2С, имеет преимущественно сложные криволинейные поверхности, описанные математическими законами.

Для эффективной обработки детали, очевидно, требуется использование 5-осевого станка с большими габаритами рабочей зоны. В связи с этим для обработки детали был выбран фрезерный обрабатывающий центр с ЧПУ DMU-210.

В соответствии с договором необходимо было изготовить только одну деталь, поэтому специальную оснастку для этих целей не проектировали. Предварительно была обточена заготовка по контуру вращения детали с небольшим припуском.

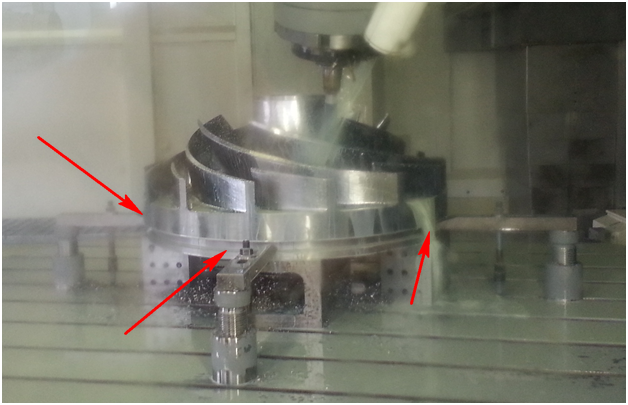

Заготовка детали устанавливалась на универсальные станочные кубы ф. Hoffman. Для её крепления был проточен паз у основания на этапе подготовки заготовки.Через этот паз заготовка при помощи прихватов равномерно прижималась к кубам.

Высота лопаток детали достаточно большая, поэтому для их обработки требуются фрезы с большим вылетом. Этот фактор вызывает дополнительные вибрации инструмента и может значительно снизить производительность обработки, поэтому в данной работе большое внимание уделялось инструментальному обеспечению.

Черновая выборка материала производилась с использованием фрезерной головки диаметром 50 мм (R300-050Q22-12H) с пластинами диаметром 12 мм (R300-1240E-PM, сплав 1030) ф. Sandvik. При этом данная головка крепилась на антивибрационную оправку ф. SECO, что позволило снизить вибрации и добиться высокой производительности выборки, не смотря на сложные поднутрённые места обработки.

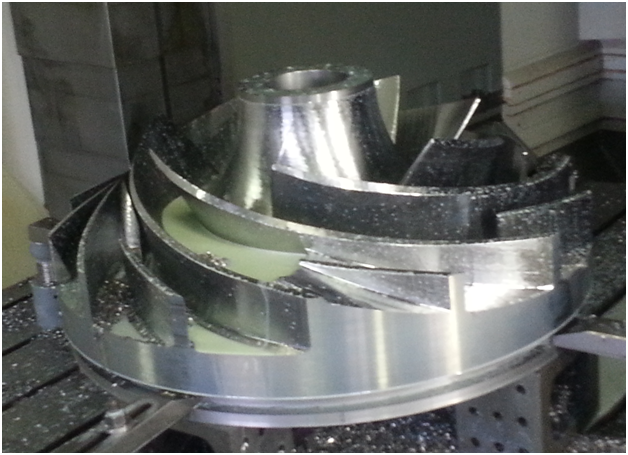

После черновой выборки основного материала образовывается достаточно неравномерный припуск на поверхностях, а на стыках криволинейных лопаток и ступицы остаётся недоработанный материал. Это может привести к поломкам инструмента и сильным вибрациям с последующим ухудшением качества поверхностей, если начинать чистовую обработку сразу после черновой.

Поэтому после черновой выборки мы обязательно применяем получистовую, цель которой – обеспечение более-менее равномерного припуска на всех поверхностях. Для получистовой обработки использовалась антивибрационная фреза ф. SandvikR390D-032A32-11M с прямоугольными пластинами R390-11 T3 31M-PM, сплав 1030. Вылет данной фрезы – 195 мм. Антивибрационная фреза достаточно хорошо демпфирует вибрации, позволяя тем самым добиваться высокой производительности.

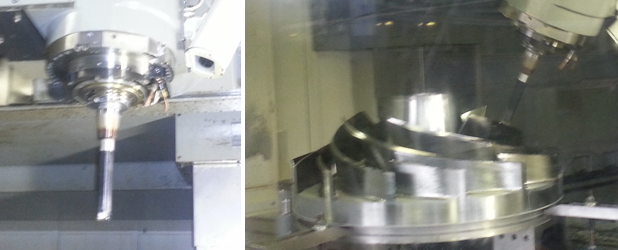

На этапе чистовой обработки проблема возникновения вибраций наиболее критичны, т.к. они могут привести как к снижению качества поверхностей.так и браку детали. При этом необходимо обеспечить заложенный в конструкции радиус скругления на стыке лопаток и ступицы, для этого надо использовать фрезу относительного небольшого диаметра и с достаточно большим вылетом, следовательно, малой жёсткостью. С другой стороны, лопатки на этапе чистовой обработки становятся тонкими и также склонными к вибрациям. Всё это делает исключительно важной задачу подбора инструмента и режимов резания для чистовой обработки «Диска».

Перед обработкой были взяты рекомендуемые фрезы со сферической режущей частью диаметром 25 мм от различных поставщиков: Sandvik, Secoи Скиф-М. Инструменты были установлены в термопатрон ф. Haimer с требуемым вылетом – 190 мм. Далее, при помощи специализированных программно-инструментальных средств были исследованы амплитудно-частотные характеристики каждой из инструментальных сборок. Это позволило определить рациональную глубину резания и частоту вращения шпинделя при известной ширине фрезерования (припуск от получистовой обработки).

Лучшие результаты с т.з. жёсткости и эффективности режимов резания показала фреза ф. Seco, рекомендуемые режимы для неё:

- S=4450 об/мин;

- F=2770 мм/мин;

- ap=1 мм.

Вся чистовая обработка выполнялось по стратегии непрерывного 5-осевого фрезерования (обработка построена с использованием конфигурации «Гемма-3D. Комплект поставки 5D стандартный»). Благодаря разработке эффективных управляющих программ, использованию современного высокотехнологичного оборудования с ЧПУ, подбору рациональных инструментов и режимов резания удалось сократить приблизительно в 2.7 раза машинное время и почти в 10 раз время последующей слесарной обработки по сравнению с обработкой подобных деталей на оборудовании предприятия-заказчика, при этом затраты на инструмент сократились в 1,3 раза.