При чистовой обработке пера крупногабаритной лопатки длиной порядка 1 м наибольшую сложность вызывают коробления (поводки) пера под действием остаточных внутренних напряжений.

Т.к. предполагалось изготовление крупной серии данных лопаток, то отрабатывались различные варианты технологического процесса, в частности, чистовой операции обработки пера. Наиболее безопасный с т.з. вибраций и простой с т.з. разработки управляющих программ вариант – двухопорное крепление лопатки за замок с одной стороны и за технологический платик на конце пера – с другой.

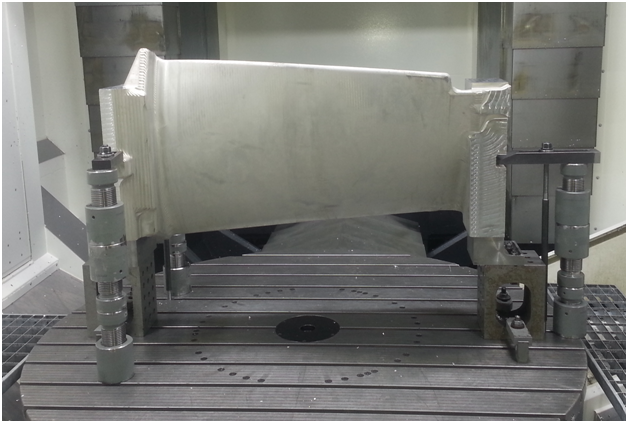

Однако после открепления детали деформации под действием остаточных напряжений были настолько большие, что отклонение профиля пера от номинального положения значительно превысило допустимые значения. Ввод промежуточной стабилизирующей термообработки не сильно исправил ситуацию, однако значительно увеличил время изготовления детали и усложнил организационно-логистические операции. Поэтому постепенно пришли к варианту с одноопорным вертикальным закреплением лопатки со стороны замка при помощи предварительно оставленных технологических приливов и пазов в них, предварительно проведя получистовую обработку лопатки в горизонтальном двухопрорном закреплении до припуска 3 мм.

При данном варианте обработки были исследованы 4 основных стратегии:

-

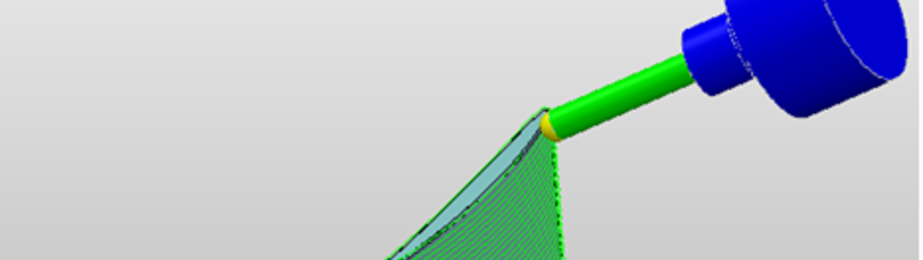

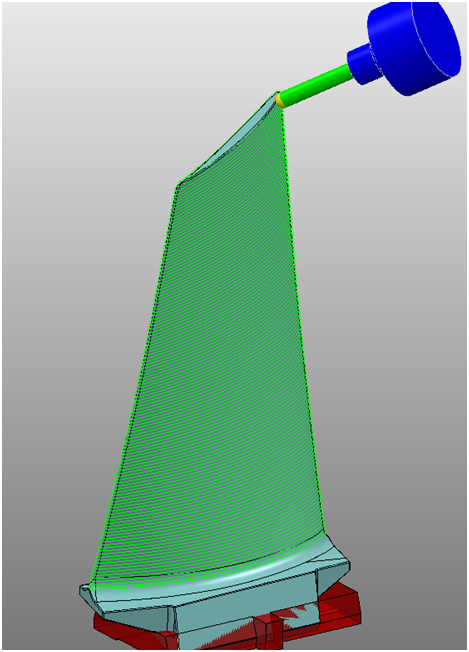

построчная 3+2-осевая обработка пера сначала с одной стороны полностью, затем с другой (обработка построена с использованием конфигурации «Гемма-3D. Комплект поставки 3+2D»):

-

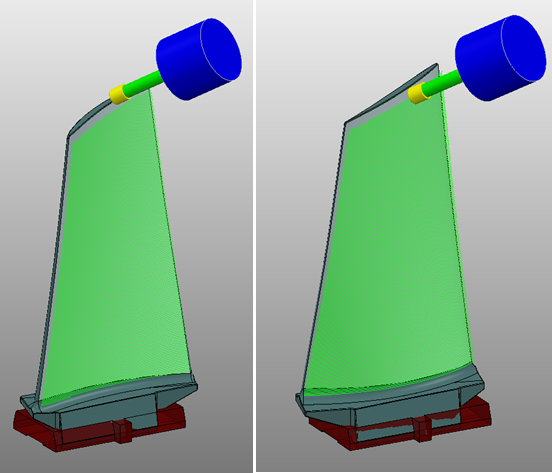

ступенчатая построчная 3+2-осевая обработка пера с каждой стороны по 100-150 мм (обработка построена с использованием конфигурации «Гемма-3D. Комплект поставки 3+2D»):

-

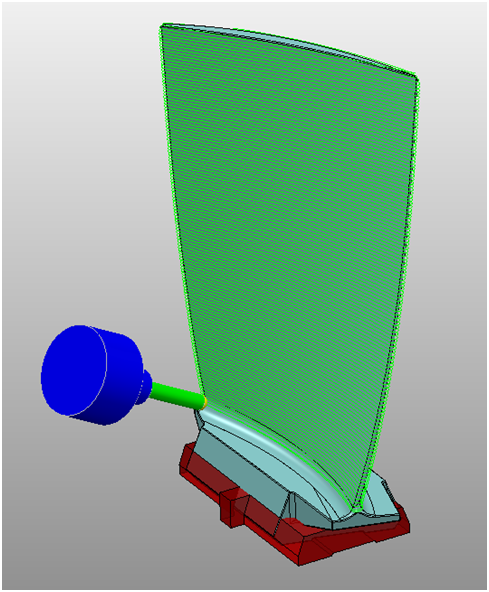

непрерывная 5-осевая обработка пера по спиральной траектории сверху вниз (обработка построена с использованием конфигурации «Гемма-3D. Комплект поставки 5D стандартный»):

-

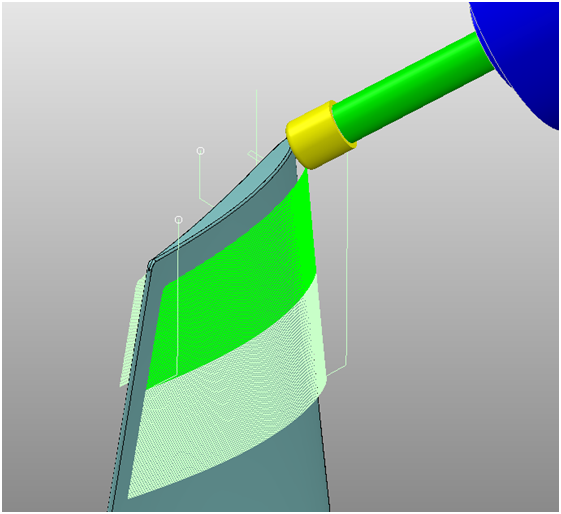

непрерывная 5-осевая обработка пера по спиральной траектории снизу вверх (обработка построена с использованием конфигурации «Гемма-3D. Комплект поставки 5D стандартный»):

Первые 2 варианта стратегий давали существенные коробления пера даже при небольшом припуске. Третий вариант дал значительно меньшие коробления, причём, чем меньше поводки перед обработкой и чем равномерней снимаемый припуск, тем меньше поводки после обработки. Однако добиться полного отсутствия поводок и равномерности припуска после получистовой обработки невозможно, поэтому съём припуска под чистовую обработку (3 мм) в данном варианте целесообразно разбивать на 4 этапа: обработка до 1.5 мм, затем до 1 мм, затем до 0,5 мм, затем до 0 мм.

Наиболее целесообразный вариант для минимизации поводок – четвёртый. При обработке в нижней части пераповодки проявляются в верхней её части, однако при подъеме обработки они постепенно срезаются. Важно следить, чтобы поводки не вышли за пределы припуска под обработку. Однако, в силу технических особенностей станка, в данном случае при вращении станка происходит сброс угловой координаты «С» и переход к следующей точки по часовой стрелке, что приводит к развороту детали на почти на 180 градусов и удару шпинделем по детали. Поэтому от данного варианта пришлось отказаться.

Таким образом, наиболее рациональный вариант обработки пера лопатки, позволяющий получить требуемую точность положения пера детали: 5-осевая непрерывная обработка по спирали сверху вниз с равномерным распределением припусков.