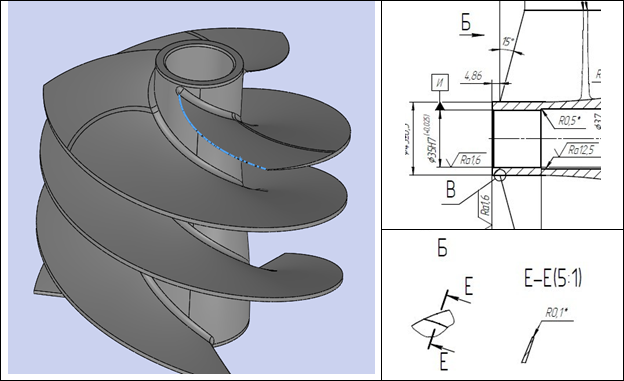

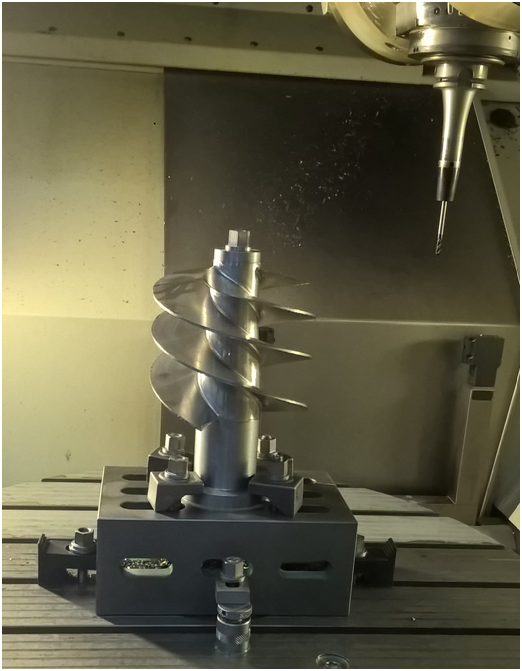

При механической обработке детали «Шнек», выполненной из нержавеющей стали 08Х18Н10Т, специалисты предприятия-заказчика столкнулись с критической проблемой: кромка заходной части лопасти, имеющая утонение до 0,2 мм, «подрывается» при её фрезеровании. Помимо этого, лопасти сами по себе имеют весьма низкую жёсткость, что постоянно приводит к вибрациям в процессе обработки и снижению режимов резания.

Попытка решить данную проблему при помощи различных специализирующихся на механической обработке предприятий также заканчивались неудачей. В конечном итоге работа была передана специалистам НТЦ «Гемма». Ещё одной проблемой в данной работе оказались достаточно сжатые сроки её выполнения.

В современных CAD/CAM системах черновую выборку материала в межлопаточном канале, как правило, проектируют с использованием специальных модулей, которые рассчитаны на использование сферического инструмента и 5-осевую обработку данных мест. Для повышения производительности черновой обработки, очевидно, инструмент должен быть большого диаметра. Однако сферические инструменты большого диаметра (например, с монопластиной) имеют достаточно высокую стоимость, при этом непрерывная 5-осевая обработка на черновом этапе чревата резкими возрастаниями нагрузки на инструмент, что может привести к поломкам последнего. В связи с этим, рабочую подачу приходится значительно снижать во время всего процесса обработки.

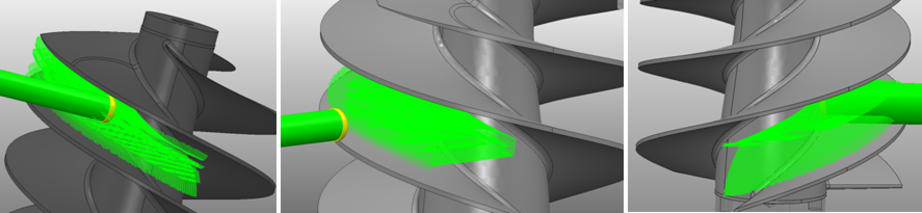

Учитывая эти особенности, специалисты НТЦ «Гемма» реализовали ряд последовательных фиксированных 3+2-осевых обработки с многократным поворотом плоскости обработки (обработка построена с использованием конфигурации «Гемма-3D. Комплект поставки 3+2D»). Это позволило спроектировать послойную обработку торовым инструментом с пластинами, что в значительной степени снизило затраты на инструмент и риск его поломки, что в конечном итоге привело к повышению производительности. При этом был использован функционал доработки по оставшемуся материалу.

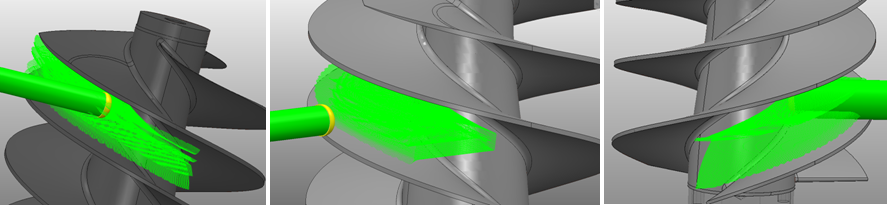

На этапе получистовой обработки, который необходим для обеспечения равномерного припуска под чистовую обработку, уже беспрепятственно использовались стратегии непрерывного 5-осевого фрезерования на высоких подачах, т.к. основной материал уже был выбран (обработка построена с использованием конфигурации «Гемма-3D. Комплект поставки 5D стандартный»)

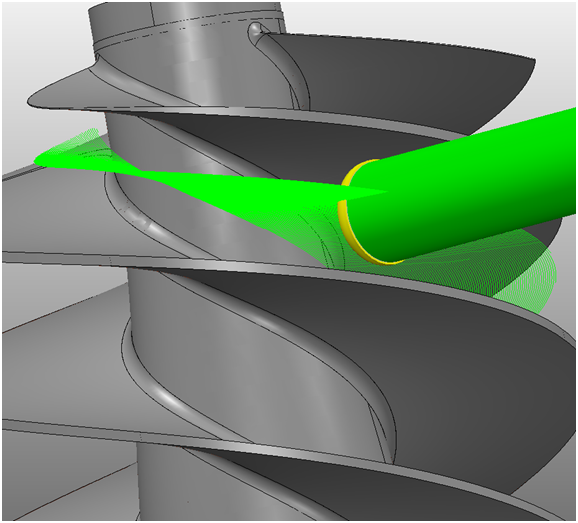

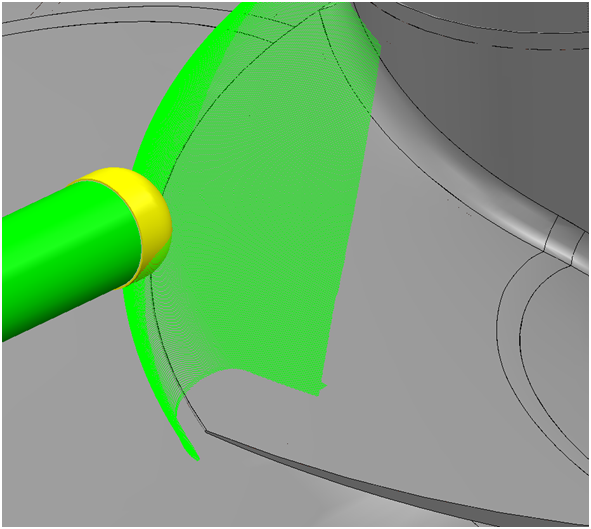

Наиболее сложный и ответственный момент – чистовая обработка. Для уменьшения риска подрыва острия входной части было принято решение оставить достаточный для обеспечения жёсткости острия припуск, а обработку данного конструктивного элемента производить отдельно, перед обработкой всего пера с достаточно маленьким шагом между проходами по высоте. При этом кончик острия как бы постепенно «выплывал» из общего массива материала лопатки. Благодаря небольшому шагу обработки и попутному фрезерованию появилась возможность повысить режимы обработки без опасения подрыва острия и возникновения следов вибраций инструмента на поверхности детали. Стратегия в данном случае –фиксированная 3+2-осевая обработка, т.к. резкие перепады кривизны поверхности на входных и выходных кромках могут привести к резкому динамичному изменению направления оси инструмента и подрыву кромок при использовании 5-осевой обработки.

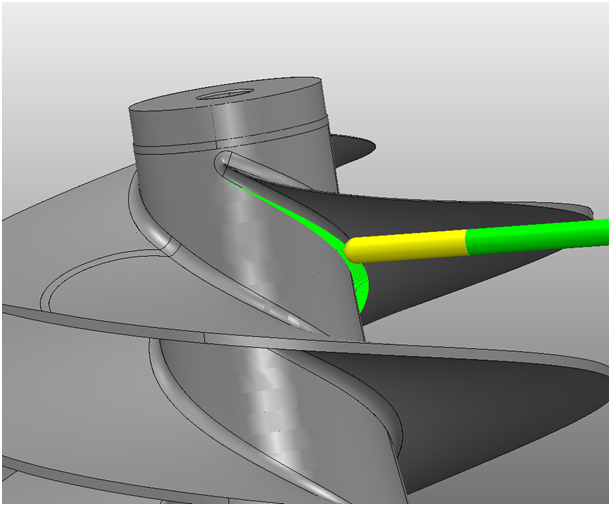

После обработки острия входной части производилась основная 5-осевая обработка по стратегии непрерывного 5-осевого фрезерования (обработка построена с использованием конфигурации «Гемма-3D. Комплект поставки 5D стандартный»). При этом, чтобы снизить возникновение вибраций, был использован метод постепенной ступенчатой обработки шейками с одной и с другой стороны по 10 мм, постепенно опускаясь к основанию лопатки.

В конце обработки места стыка лопастей и корпуса были обработаны отдельными траекториями непрерывного 5-осевого фрезерования концевой сферической фрезой.

Таким образом, детали были изготовлены в соответствии с требованиями чертежа и 3D модели с минимальной слесарной доработкой и с обеспечением требуемых сроков.