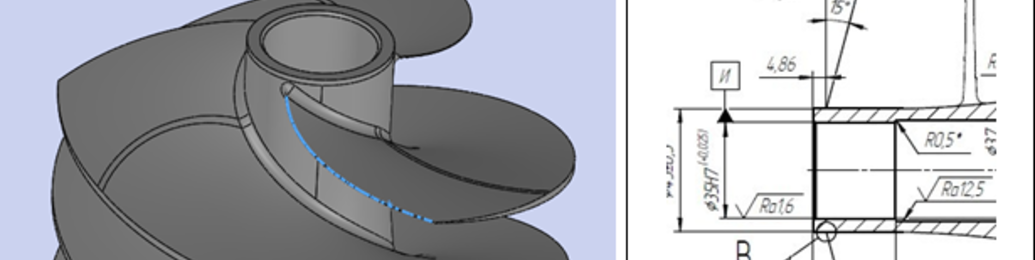

Технологически сложной особенностью детали «Диск», габариты которой Ø935х415 мм, является достаточно большая высота лопаток, которые при этом имеют сложные криволинейные поверхности, описанные математическими законами.Наибольшая высота лопатки составляет ≈185 мм от ступицы. С учётом припусков между различными этапами обработки необходимый вылет инструмента на черновой и получистовой обработке ≈195 мм. Помимо этого, сложными с технологической точки зрения конструктивными элементами являются места стыка лопаток со ступицей. Всё это делает необходимым выполнение работ как по исследованию и подбору эффективного режущего инструмента (см. раздел «Производственная реализация»), так и по разработке эффективных высокопроизводительных управляющих программ и сравнительному анализу различных стратегий построения проходов (траекторий) инструмента.

Для обработки различных моноколёс, к которым относится рассматриваемая деталь, в современных CAD/CAM системах черновую выборку материала проектируют с использованием специальных модулей, которые рассчитаны на использование сферического инструмента и 5-осевую обработку данных мест. Для повышения производительности черновой обработки, очевидно, инструмент должен быть большого диаметра. Однако сферические инструменты большого диаметра (например, с монопластиной) имеют достаточно высокую стоимость, при этом непрерывная 5-осевая обработка на черновом этапе чревата резкими возрастаниями нагрузки на инструмент при «наскоке» на оставшийся материал, что может привести к поломкам последнего. В связи с этим, рабочую подачу приходится значительно снижать во время всего процесса обработки. А если речь идёт об обработке деталей с достаточно большой высотой лопаток, как в случае с рассматриваемым «Диском», то эти проблемы становятся особенно критичными: вылет инструмента отрицательно сказывается как на его стоимости, так и на его склонности к поломкам.

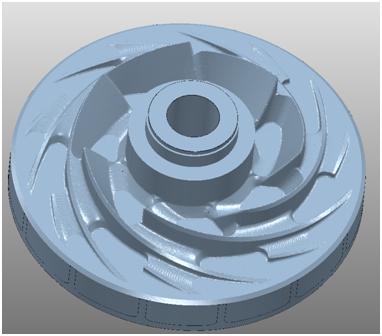

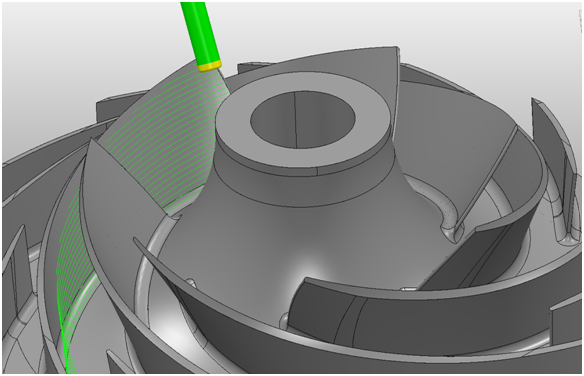

Как и для некоторых других моноколёс с относительно большими габаритами, для обработки данной детали специалисты НТЦ «Гемма» реализовали ряд последовательных фиксированных 3+2-осевых обработки с многократным поворотом плоскости обработки (обработка построена с использованием конфигурации «Гемма-3D. Комплект поставки 3+2D»). Это позволило спроектировать послойную обработку торовым инструментом с пластинами, что в значительной степени снизило затраты на инструмент и риск его поломки и в конечном итоге привело к повышению производительности. При этом был использован функционал доработки по оставшемуся материалу.

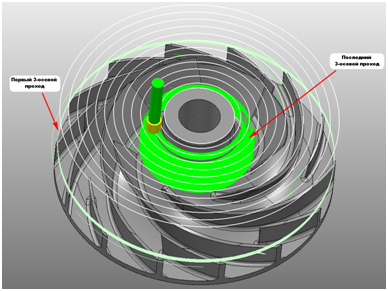

Изначально обработка проектировалась в 3-осевом положении: выбирался основной материал сверху в тех местах, в которые могла достать фреза D50r6L195 cкруглыми пластинами и антивибрационным корпусом. При этом обработка строилась таким образом, чтобы фреза практически не работала в закрытых пространствах, а постепенно подходила с внешних краёв к середине. Для этих целей был построен ряд круглых граничных линий с постепенным уменьшением их диаметра, каждая из которых ограничивала отдельный проход (траекторию) по кругу.

После всех 3-осевых проходов был вычислен виртуальный полуфабрикат как модель остатка материала.

Далее по остатку материала строились проходы 3+2-осевых обработок с постепенным подворотом рабочей плоскости по межлопаточному каналу, причём каждый последующий набор проходов строился с учётом остатка материала от предыдущего. Это позволило, с одной стороны, реализовать исключительно послойную обработку (обеспечивая тем самым равномерную нагрузку на инструмент и безопасные условия обработки по сравнению с 5-оосевой непрерывной обработкой), с другой стороны, избежать большого количества лишних нережущих проходов по воздуху (которые обязательно были бы при работе без учёта остатка материала).

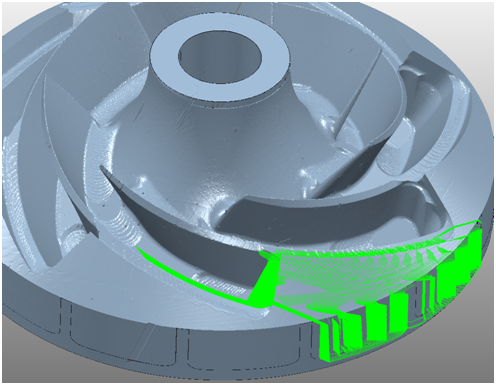

После черновой выборки основного материала образовывается достаточно неравномерный припуск на поверхностях, а на стыках криволинейных лопаток и ступицы остаётся недоработанный материал. Это может привести к поломкам инструмента и сильным вибрациям с последующим ухудшением качества поверхностей. Поэтому после черновой выборки применена получистовая обработка, цель которой – обеспечение относительно равномерного припуска на всех поверхностях.На этапе получистовой обработки появляется возможность беспрепятственно использовались стратегии непрерывного 5-осевого фрезерования на высоких подачах, т.к. основной материал уже выбран (обработка построена с использованием конфигурации «Гемма-3D. Комплект поставки 5D стандартный»).

Помимо лопаток, на этапе получистовой также необходимо обеспечить обработку ступицы. Для этого также использовались стратегии непрерывного 5-осевого фрезерования, однако в данном случае становятся чрезвычайно опасными столкновения хвостовика и патрона инструмента с лопатками. Функция автоматического контроля на столкновения, используемая вконфигурации «Гемма-3D. Комплект поставки 5D расширенный», позволяет на этапе расчёта проходов учитывать возможные столкновения компонентов инструмента с лопатками «Диска» и автоматически корректировать углы атаки и наклона инструмента, избегая тем самым столкновения.

На этапе чистовой обработки наиболее серьёзной становится проблема вибраций, т.к. с одной стороны нужен большой вылет фрезы с относительно небольшим диаметром (для обработки скруглений в местах стыка лопаток и ступицы), с другой стороны толщина лопаток становится небольшой при их большой высоте. Важную роль в данном случае сыграли исследования жёсткости инструмента и рациональных режимов обработки (см. раздел «Производственная реализация»). Однако помимо инструментального обеспечения необходимо наиболее рациональные стратегии обработки при создании управляющих программ.

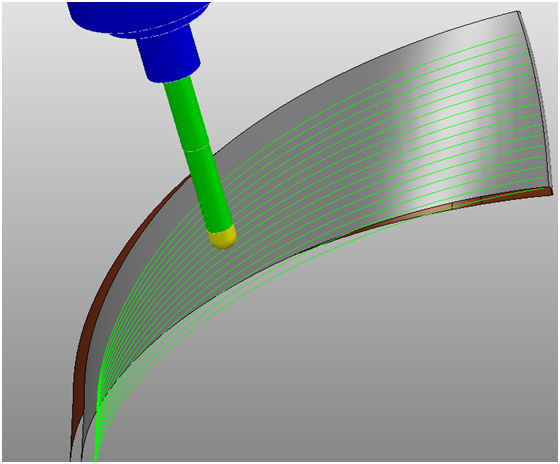

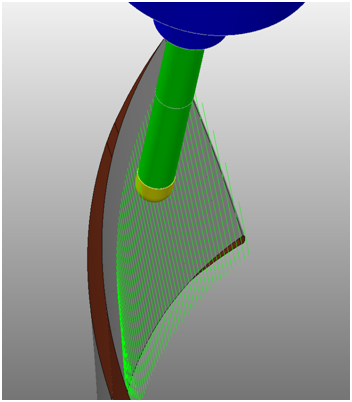

В данном случае были рассмотрены и практически апробированы два подхода к фрезерованию лопаток: вдоль лопатки и поперёк лопатки. Оба подхода выполняются с использованием 5-осевой непрерывной обработки.

Первый подход подразумевает построение траекторий, состоящей из слоёв, повторяющих форму лопатки по её длине.

Второй подход подразумевает движение сверху вниз лопатки по её высоте (в некоторых случаях данная стратегия может значительно снизить вибрации).

При пробной обработке (с небольшим припуском) было установлено, что первый подход более эффективен для данной детали: благодаря правильно подобранному инструменту и режимам резания вибрации были устранены, а более длинные ходы вдоль лопатки, чем поперёк, снижают количество вспомогательных перемещений и резких торможений станка.

Траектории обработки ступицы, как и на этапе получистовой, строились по непрерывной 5-осевой стратегии с автоматическим контролем столкновений.

По результатам изготовления детали было зафиксировано сокращениемашинного времени приблизительно в 2.7 раза и почти в 10 раз времени последующей слесарной обработки по сравнению с обработкой подобных деталей на оборудовании предприятия-заказчика. Это стало возможным в том числе и благодаря разработке эффективных управляющих программ с использованием CAD/CAM системы «Гемма-3D».