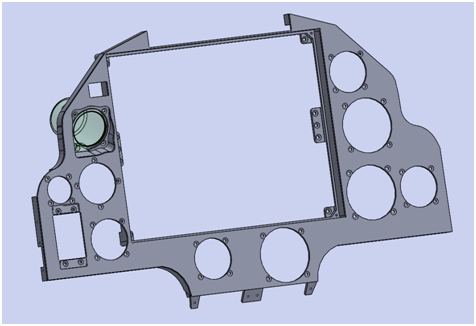

Задача проектирования и изготовления приборной панели перспективного опытного самолёта, как и многие другие инженерно-производственные задачи, была чрезвычайно срочной и ответственной. Сроки на всю работу, включая замер габаритов приборов, анализ их расположения относительно друг друга, оценку необходимой и достаточной жёсткости конструкции, проектирование панели в сборе и её деталировка, разработка технологий и управляющих программ на все детали, обработка деталей на станках с ЧПУ и сборку панели составляли порядка 1 месяца. Поэтому в данной работе акцент был сделан на проработку конструкции детали на технологичность с учётом имеющегося инструмента (времени на подбор наиболее рационального и закупку не было) и возможности использования высокопроизводительного высокоскоростного фрезерования, для обеспечения которого важным фактором является возможность использования гладгих траекторий инструмента.

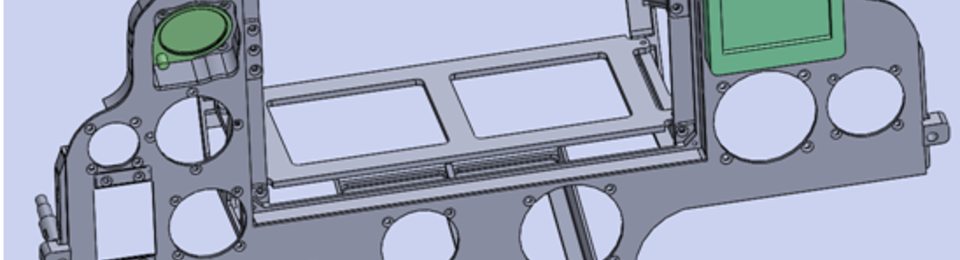

Исходными данными для проектирования приборной панели были модели сопрягаемых узлов кабины самолёта и собственно сама кабина. На основе этих данных производилось проектирование приборной панели сначала в сборе с возможностью её последующего «расчленения» на отдельные детали.

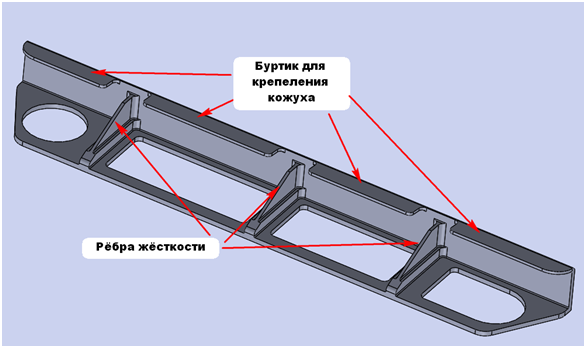

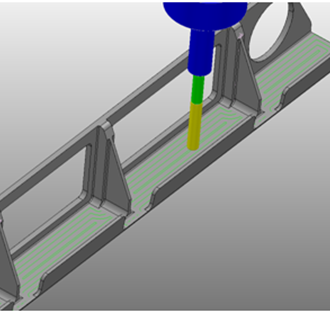

В конструкции каждой детали элементы проектировались таким образом, чтобы их можно было удобно обработать имеющимся инструментом с высокой подачей. Например, в детали, представленной ниже, необходимо предусмотреть рёбра жёсткости для повышения жёсткости конструкции и обеспечения требуемых несущих функций, а также буртика-планки для крепления тонкостенного кожуха.

Для удобной и полноценной обработки рёбер со всеми скруглениями были предусмотрены окна на буртике, не влияющие на его функциональные характеристики, однако значительно повышающие технологичность детали.

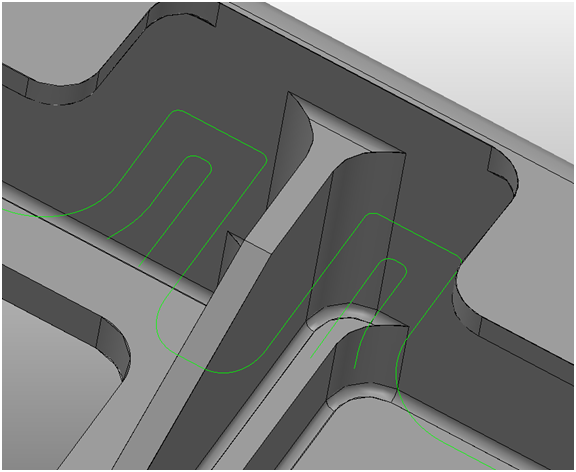

В резервах имелись эффективные монолитные фрезы ф. Iscar для обработки алюминиевых сплавов диаметром 8 мм. Для того, чтобы при обработке данными фрезами станок не делал резких торможений в угловых точках траектории, а объем снимаемого материала резко не возрастал, округления углов в рассматриваемой детали были выполнены с радиусом 5 мм. Это позволили предусмотреть гладкое движение инструмента по траектории без торможения.

Таким образом, для данной фрезы удалось обеспечить режимы:

- S=12000 об/мин (из соображений снижения износа оборудования, максимальные для станка 15000 об/мин);

- F=7500 мм/мин (отсюда подача на зуб 0,31 мм, рекомендуемая производителем – не более 0,14 мм);

- ap=1.5 мм.

Предварительная черновая выборка детали выполнялась фрезой D25r2ф. Скиф-М с прямоугольными пластинами. Элементы конструкции, включая вышеупомянутые окна, были выполнены таким образом, чтобы данная фреза могла беспрепятственно перемещаться по гладким траекториям.

Для данной фрезы удалось обеспечить режимы:

- S=12000 об/мин;

- F=14000мм/мин (подача на зуб 0,58 мм);

- ap=4 мм.

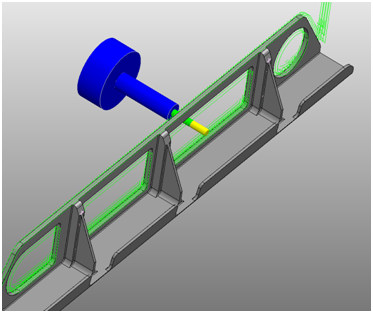

Обработка деталей предполагалась на 5-осевом фрезерном станке. Т.к. в деталях нет сложных криволинейных поверхностей, то использовалась преимущественно фиксированная 3+2-осевая обработка (обработка построена с использованием конфигурации «Гемма-3D. Комплект поставки 3+2D»). Конструкция деталей проектировалась с учётом особенностей стратегий 3+2-осевой обработки.

Практически все детали были изготовлены с одного технологического установа. Исключение составили только тонкостенные габаритные детали, склонные к короблениям (поводкам): для них ввод дополнительных технологических установов обусловлен постепенным съёмом припуска с последующим отжатием и перезакреплением с целью проявления поводок в пределах припуска и их последующим удалением. Примером подобной детали является лицевая панель.

В итоге изделие было изготовлено в требуемые сроки и с полным обеспечением заложенных требований к конструкции.