В качестве заготовок при изготовлении крупногабаритных лопаток используются поковки-параллелепипеды. Использование данных заготовок обуславливает необходимость фрезерования большого объема материала (0,36 м3 или 970 кг для одной лопатки). В связи с этим приоритетной задачей на этапе черновой обработки становится повышение производительности выборки материала.

Перед обработкой замой детали были проведены экспериментальные исследования по определению производительности и износоустойчивости для фрез с прямоугольными пластинами от фирм Sandvik, Iscar, Скиф-М. При этом варьировались режимы резания и глубина обработки. По результатам эксперимента наибольшую производительность показала фреза ф. Sandvikсерии 790. Для данной фрезы диаметром 50 мм рабочая подача составляет F = 14000 мм/мин, при частоте вращения шпинделя N = 10 000 об/мин. Характерная для высокоскоростного фрезерования ограниченная глубина фрезерования составляет 3.5 мм (наиболее оптимальная при данных режимах резания) при ширине фрезерования 27 мм.

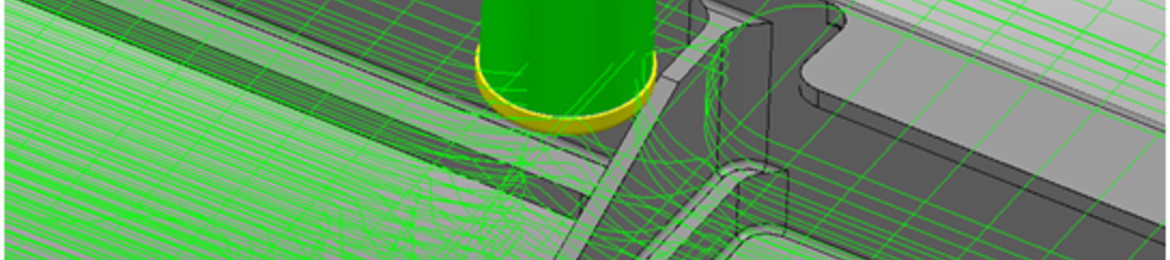

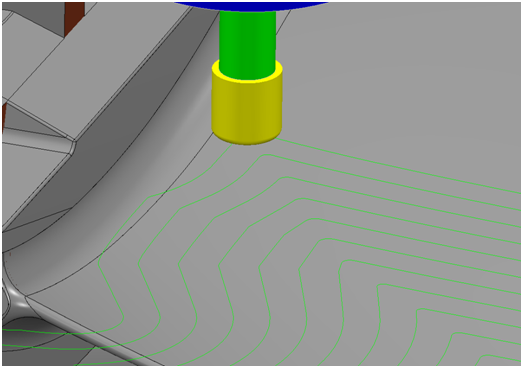

Однако полученные в экспериментальных условиях данные не всегда пригодны для обработки реальной детали;как правило, их необходимо адаптировать под оперативные производственные условия. Для реализации высокоскоростного фрезерования, в первую очередь, необходимо обеспечивать гладкие траектории инструмента, без резких изменений направления его движения. При этом в криволинейные поверхности пера лопатки относительно её замка расположены таким образом, что без угловых «заныров» траекторию построить невозможно: каким-то образом надо удалять материал в карманах, образуемых криволинейными поверхностями и поверхностями замка. При обработке этих участков в траекторию вводились дополнительные скругления и сглаживания, которые обеспечивали более-менее плавное движение инструмента.

Однако нагрузка на инструмент в данных местах в любом случае увеличивается (за счёт увеличения объема снимаемого материала), а при подаче 14 м/мин станок, на которой станок и так работает с повышенной нагрузкой, увеличения нагрузки на инструмент приводят к резким возрастаниям нагрузки на шпиндель.Это приводит к вынужденному уменьшению подачи для всей обработки.

Для решения подобных проблем технологами и программистами НТЦ «ГеоММа» было разработано незамысловатое приложение для рационализации подачи в машинном коде управляющей программы по охвату инструмента материалом. В местах траектории с равномерным съёмом выполняется максимально рекомендуемая подача (в рассматриваемом случае с лопаткой – 14000 мм/мин), в тех же местах, где съём материала увеличивается, подача снижается по определённому закону (как правило, определяемому эмпирически для конкретных инструмента-материала-макс. подачи). Таким образом, достигается существенное повышение производительности, что особенно важно для черновой выборки материала заготовок рассматриваемых лопаток. Особенностью данного приложения является независимая от каких-либо САМ систем работа. Приложение работает с машинным кодом управляющей программы на языке системы ЧПУ (в рассматриваемом случае - Heidenhain).

Данное решение было также использовано в ряде других подобных случаев.