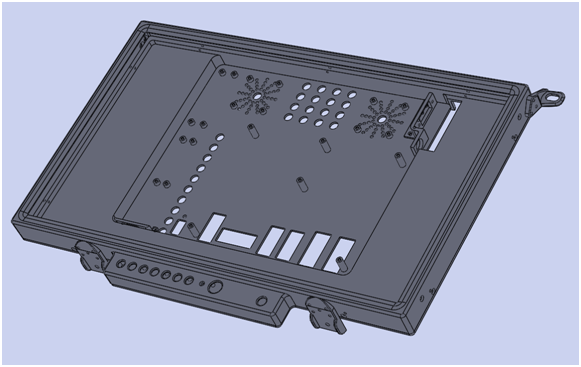

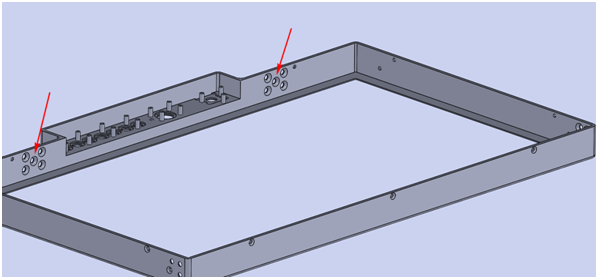

При изготовлении корпуса многофункционального индикатора опытного самолёта были определены наиболее приоритетные задачи:

- выполнение сроков (на проектирование, изготовление и сборку≈2 недели);

- обеспечение гладких поверхностей (без каких-либо острых кромок и углов) для повышения безопасности пилота;

- минимизация короблений (поводок) для обеспечения стыковки с ответными узлами: плоскостность 0,02 мм на габарите тонкостенной детали 510 мм.

Обработка деталей предполагалась на 5-осевом фрезерном станке. Т.к. в деталях нет сложных криволинейных поверхностей, то использовалась преимущественно фиксированная 3+2-осевая обработка (обработка построена с использованием конфигурации «Гемма-3D. Комплект поставки 3+2D»). Конструкция деталей проектировалась с учётом особенностей стратегий 3+2-осевой обработки.

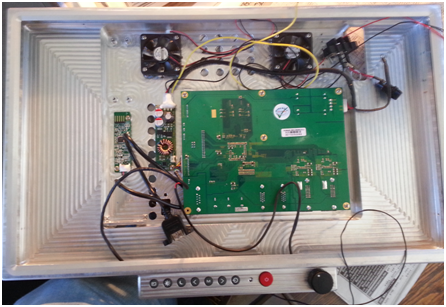

Для решения задачи выполнения сроков были использованы стратегии высокоскоростного фрезерования, а также было принято решение об исключении операций слесарной доработки деталей (которая может занять несколько дней), т.е. детали полностью обрабатывались на станке с ЧПУ и шли н предварительную сборку изделия и установку его в самолёт. После этого корпус разбирался, и детали подвергались гальваническому покрытию (эти операции брал на себя заказчик).

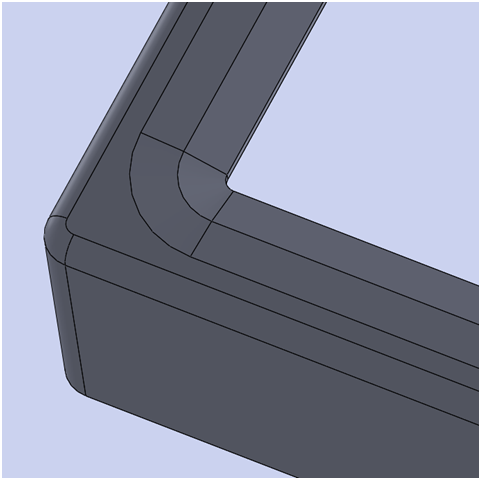

Для обеспечения гладких поверхностей в конструкции деталей корпуса были заложены всевозможные скругления и сглаживания, которые при этом должны быть легко обработаны на станке.

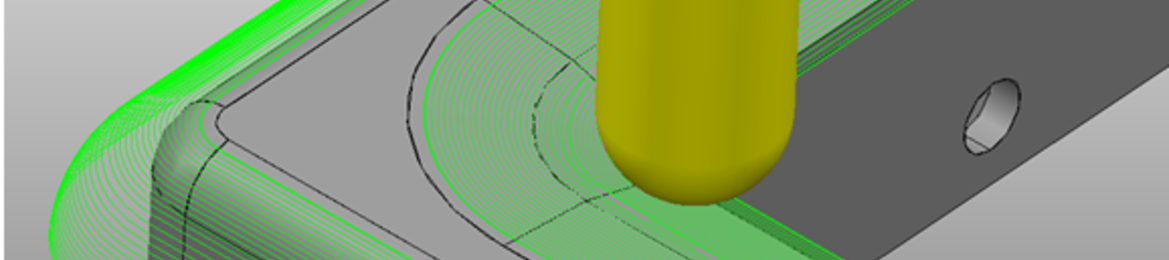

Так, например, для обеспечения максимальной гладкости лицевой поверхности рамки были предусмотрены плавные сопряжённые поверхности.

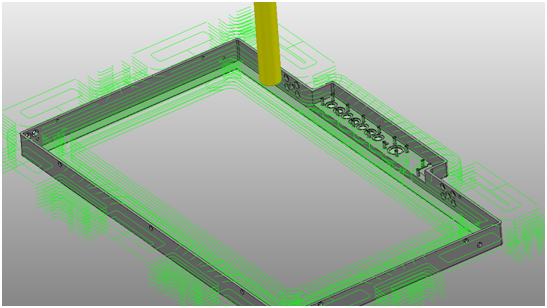

Данные поверхности обрабатывались сферическими фрезами. При этом для внутренней части плавная поверхность спроектирована таким образом, чтобы инструмент обработки (сферическая фреза диаметром 8 мм) могла проходить по плавной непрерывной траектории без резких изменений направления движения (тем самым обеспечивалось условие высокоскоростного фрезерования).

Для обеспечения требуемой шероховатости подобных поверхностей необходимо их «выхаживать» с маленьким шагом между проходами фрезы (0,25 мм). С одной стороны, это отрицательно сказывается на трудоёмкости, но с другой – появляется возможность полноценной реализации высокоскоростного фрезерования с достаточно высокими рабочими подачами (с учётом заложенной в конструкции технологичности). Режимы резания для обработки рассмотренных гладких участков:

- S=12000 об/мин (из соображений снижения износа оборудования, максимальные для станка 15000 об/мин);

- F=10000 мм/мин (подача на зуб 0,41 мм, рекомендуемая производителем – не более 0,14 мм).

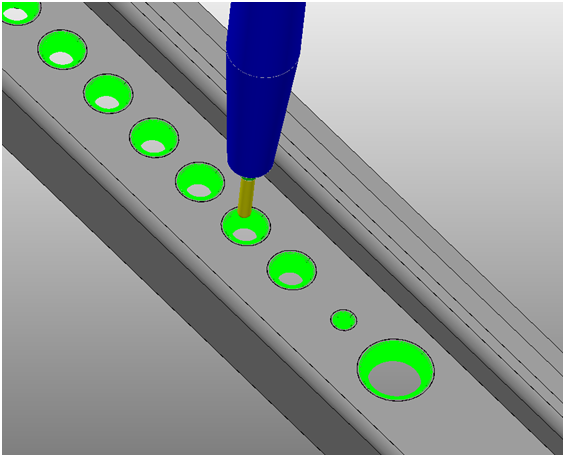

Подобное повышение режимов обработки было достигнуто и для других фрез, используемых для финишных обработок. Так, для обработки скруглений-фасок в отверстиях под кнопки использовалась фреза диаметром 3 мм, для которой были использованы следующие режимы обработки:

- S=12000 об/мин (из соображений снижения износа оборудования, максимальные для станка 15000 об/мин);

- F=3600мм/мин (подача на зуб 0,15 мм).

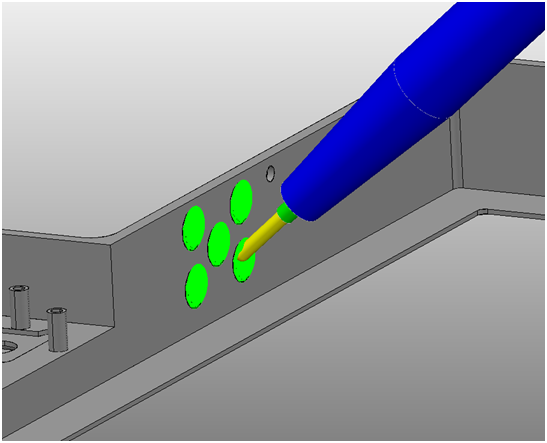

Для ухода от слесарной обработки на станке делались все конструктивные элементы, включая резьбы, отверстия малых диаметров, скругления и фаски. Особую сложность представляет обработка фасок под потайные головки винтов на внутренних поверхностях рамки.

Для их обработке на станке была использована сферическая фреза диаметром 3 мм, вставленная в термоудлинитель, который, в свою очередь, вставлен в термопатрон. Длина всей инструментальной сборки составила 280 мм. При этом был подобран оптимальный угол наклона рабочей плоскости, позволяющий обработать фаску и не задеть деталь и прижимы шпинделем или элементами инструментальной сборки.

Для решения задачи минимизации короблений (поводок) с обеспечением плоскостности 0,02 мм при длине детали 510 мм для обработки рамки и крышки корпуса были предусмотрены несколько технологических установов с постепенным удалением припуска. Коробления под действием остаточных напряжений после каждого установа оказываются в пределах оставляемого припуска и срезаются на следующем установе.

Для черновой выборки использовалась фреза D25r2ф. Скиф-М с прямоугольными пластинами. Элементы конструкций деталей были выполнены таким образом, чтобы данная фреза могла беспрепятственно перемещаться по гладким траекториям. В угловых местах, где возможны резкие изменения направления движения фрезы, были вписаны скругления и обеспечены сглаживания траектории в настройках обработки САМ системы.

Для данной фрезы удалось обеспечить режимы:

- S=12000 об/мин;

- F=14000мм/мин (подача на зуб 0,58 мм);

- ap=4 мм.

Подобные режимы позволили обеспечить чрезвычайно высокую производительность на предварительных установах, необходимых для нормализации формы детали, а используемые преднастроенные базовые уголки позволили значительно сократить подготовительно-заключительные работы по установке и базированию полуфабриката. Таким образом, дополнительные технологические установы, необходимые для уменьшения поводок, не вызвали существенное увеличение времени изготовления деталей, во многом благодаря использованию стратегий высокоскоростного фрезерования и рациональных способов базирования.

Все детали корпуса (11 шт.) были изготовлены за 2 рабочих смены (16 часов), из которых машинное время составило не более 60%. При этом были выполнены требования по обеспечению гладких поверхностей и плоскостности 0,02 мм.